Pruebas Estáticas de Máquinas Rotativas

Protocolo integral para evaluación eléctrica y mecánica de motores de inducción, síncronos y generadores según normativas IEEE, IEC y API

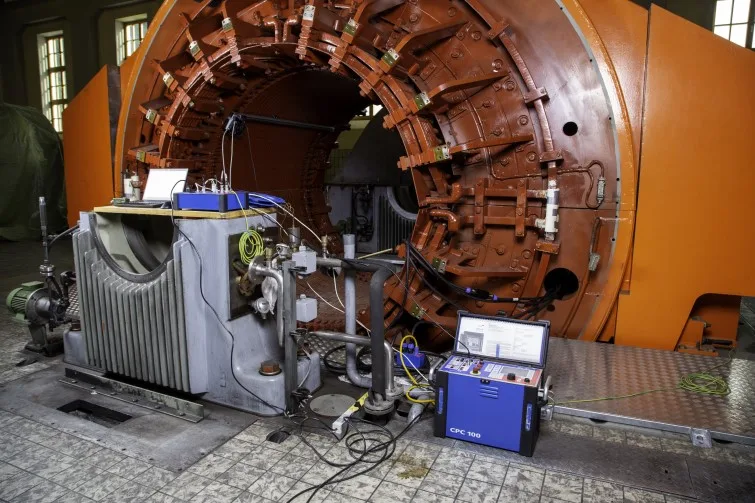

Las pruebas estáticas constituyen el fundamento del diagnóstico preventivo en máquinas rotativas, permitiendo evaluar la salud eléctrica y mecánica de motores y generadores sin necesidad de operarlos bajo carga. Estos ensayos no destructivos son esenciales antes de la puesta en servicio, tras reparaciones mayores o como parte de programas de mantenimiento predictivo.

Este documento proporciona una guía técnica exhaustiva sobre las pruebas estáticas aplicables a diferentes tipos de máquinas rotativas: motores de inducción jaula de ardilla, motores de rotor devanado, motores síncronos y generadores. Se abordan las normativas aplicables, secuencias recomendadas, criterios de aceptación y técnicas de interpretación de resultados.

La correcta ejecución de estas pruebas puede prevenir fallas catastróficas, optimizar intervalos de mantenimiento y extender significativamente la vida útil de activos críticos cuyo costo de reemplazo y downtime asociado puede representar millones de dólares en aplicaciones industriales.

1. Normativas y Referencias Técnicas

El marco normativo para pruebas estáticas de máquinas rotativas está establecido por organizaciones internacionales que han desarrollado estándares rigurosos validados por décadas de experiencia industrial y académica. Estas normas proporcionan metodologías reproducibles, criterios de aceptación basados en evidencia y protocolos de seguridad esenciales.

🔵 IEEE Standards

- IEEE 43-2013: Resistencia y polarización de aislamiento en máquinas rotativas

- IEEE 112-1996: Procedimientos de prueba para motores polifásicos

- IEEE 114-2010: Motores de inducción monofásicos

- IEEE 0252-2002: Pruebas de eficiencia en motores polifásicos

- IEEE 841-2001: Motores ≥500 HP para industria petrolera/química

- IEEE 1068-2015: Reparación y rebobinado en sector petróleo

🟢 IEC Standards

- IEC 60034-1:2024: Máquinas rotativas – Especificaciones y ensayos de rutina

- IEC 60034-2-1:2024: Determinación de pérdidas y eficiencia

- IEC 60034-15:2025: Pruebas de descargas parciales

- IEC 60034-27: Tangente delta y capacitancia

🟣 API Standards

- API 541 E5 (2021): Motores de inducción para aplicaciones de refinería

- API 546 E4 (2022): Máquinas síncronas brushless ≥500 kVA

🟠 EASA / AEMT

- EASA AR100-2020: Guía general de mantenimiento y pruebas

- AEMT Best Practices: Reparación que preserva eficiencia

2. Clasificación de Pruebas Estáticas

Las pruebas estáticas se clasifican según su obligatoriedad, frecuencia de aplicación y profundidad de análisis. Esta clasificación permite optimizar recursos mientras se mantienen niveles adecuados de confiabilidad.

✅ Pruebas de Rutina

Aplicables a todas las unidades antes de puesta en servicio o tras mantenimiento básico.

- Inspección visual completa

- Resistencia de devanados (DC)

- Resistencia de aislamiento (megóhmetro)

- Índice de polarización (PI)

- Secuencia de fases y rotación

- Verificación de accesorios (RTD, sensores)

🔬 Pruebas de Tipo

Ejecutadas en unidades representativas de un diseño o lote de producción.

- Hi-Pot AC/DC (alta tensión)

- Prueba de impulso (surge test)

- Tangente delta y capacitancia

- Prueba de núcleo magnético (core loss)

- Vibración y balance dinámico

- Ruido acústico según ISO 1680

⚙️ Pruebas Especiales

Requeridas por aplicaciones críticas o condiciones de operación exigentes.

- Descargas parciales (IEC 60034-15) en MT/AT

- Prueba RSO (rotor surge) en rotor devanado

- Black start capability (generadores)

- Curvas de saturación (open/short circuit)

- Ensayos sísmicos y de sobrepresión

- Certificación de ambientes peligrosos (ATEX/IECEx)

3. Metodología General de Pruebas Estáticas

Independientemente del tipo de máquina, existe una secuencia lógica que optimiza la eficiencia del proceso de pruebas mientras minimiza riesgos para el personal y los equipos. Esta metodología se basa en el principio de escalamiento progresivo de tensión: comenzar con ensayos de bajo voltaje/energía y avanzar hacia pruebas más estresantes solo si las anteriores son satisfactorias.

📋 Secuencia Modular de Ensayos

- 1Inspección Visual y Documentación

Verificar integridad física, limpieza, estado de bornes, conexiones a tierra, correspondencia con placa de características y planos eléctricos.

- 2Medición de Resistencia Óhmica de Devanados

Estator y rotor/campo (si aplicable). Detección de cortocircuitos, conexiones defectuosas, balance entre fases.

- 3Resistencia de Aislamiento (Megóhmetro)

Medición fase-fase, fase-tierra. Tensiones según IEEE 43/IEC 60034. Corrección a temperatura estándar 40°C.

- 4Índice de Polarización (PI) y Absorción Dieléctrica (DA)

Relación R10min / R1min. Indicador de humedad/contaminación. Criterio: PI ≥ 2 para clase B/F/H.

- 5Prueba RSO – Rotor Surge (si aplicable)

Detecta cortocircuitos en barras de rotor. Aplicable a rotores devanados o jaula accesible.

- 6Alta Tensión (Hi-Pot AC/DC)

Solo tras aislamiento satisfactorio. AC: 2×Vn+1kV/60s. DC según contrato/norma.

- 7Descargas Parciales (MT/AT)

Medición en pC. Límite típico <100-400 pC según IEC 60034-15 y especificación OEM.

- 8Tangente Delta (tan δ) y Capacitancia

Evaluación de envejecimiento dieléctrico. Comparar con curvas de referencia OEM.

- 9Secuencia de Fases y Sentido de Giro

Verificación con indicador de secuencia. Confirmación de rotación horaria/antihoraria.

- 10Ensayos Mecánicos

Vibración (ISO 7919, API 546), excentricidad, prueba de núcleo magnético (interlaminares).

- 11Verificación de Accesorios

RTD estator, sensores vibración, calentadores anticondensación, sistemas auxiliares.

4. Motores de Inducción: Pruebas Específicas

Los motores de inducción constituyen más del 85% de los accionamientos industriales debido a su robustez, bajo costo y simplicidad operativa. Sin embargo, cada configuración (jaula de ardilla vs. rotor devanado) presenta características constructivas que determinan las pruebas aplicables y los criterios de aceptación.

4.1. Motores de Inducción Jaula de Ardilla

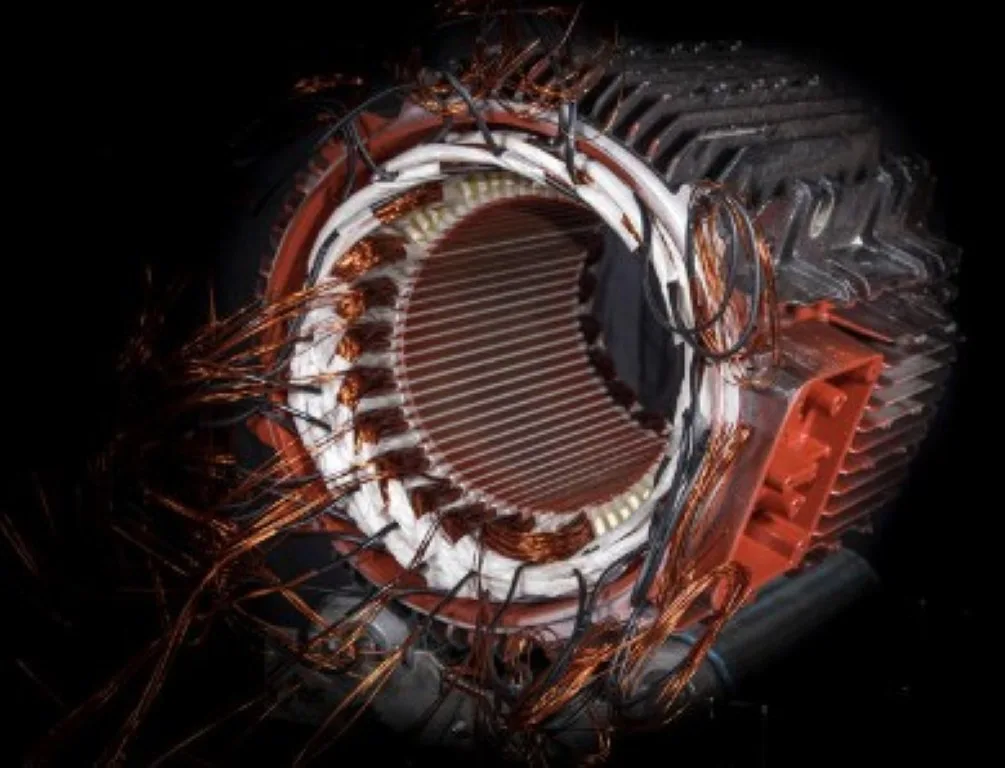

El diseño de jaula de ardilla (barras de aluminio o cobre fundido cortocircuitadas por anillos terminales) simplifica la construcción pero limita el acceso directo al rotor para pruebas eléctricas. Las barras no son medibles individualmente, por lo que el diagnóstico del rotor debe inferirse mediante técnicas indirectas.

🔧 Pruebas Estáticas Primarias

| Prueba | Parámetro | Criterio | Norma |

|---|---|---|---|

| Resistencia Estator | Desequilibrio entre fases | < 3-5% | IEEE 112 |

| Aislamiento (BT) | R @ 40°C | > 100 MΩ | IEEE 43 |

| Aislamiento (MT) | R @ 40°C | > 2-5 MΩ/kV | IEEE 43 |

| Índice Polarización | PI = R10min/R1min | ≥ 2.0 | IEEE 43 |

| Hi-Pot AC | 2×Vn+1kV / 60s | Sin ruptura | IEC 60034 |

| Vibración eje | Desplazamiento pico | ≤ 50 µm | ISO 7919 |

⚠️ Limitaciones de Diagnóstico en Jaula

Las barras rotas no son detectables mediante pruebas estáticas convencionales. Se requieren pruebas dinámicas como análisis de corriente de arranque (MCSA – Motor Current Signature Analysis) o pruebas de rotor bloqueado. Sin embargo, una prueba de aislamiento muy baja entre rotor y tierra puede indicar daño en laminaciones o barras corroídas.

4.2. Motores de Inducción Rotor Devanado

Los motores de rotor devanado (wound rotor o slip ring motors) incorporan bobinados trifásicos en el rotor accesibles mediante anillos colectores y escobillas. Esta configuración permite control de velocidad mediante resistencias externas insertadas en el circuito del rotor, así como arranques suaves de cargas de alta inercia.

🔌 Pruebas Adicionales Específicas de Rotor

- 📐Resistencia Óhmica de Rotor

Medición fase-fase en bobinado de rotor. Desequilibrio aceptable <3%. Corrección a temperatura estándar.

- ⚡Aislamiento Rotor a Tierra

Megóhmetro 500-1000V. Criterio mínimo: >100 MΩ. Detecta cortocircuitos rotor-eje.

- 🔍Prueba RSO (Rotor Surge or Surge Comparison)

Inyección de pulso de alto voltaje (típicamente 1-2 kV) en devanado de rotor. Análisis de curva de respuesta detecta cortocircuitos entre espiras, barras desconectadas o fallas de aislamiento interno. Comparación entre fases debe mostrar curvas idénticas.

- 🔧Inspección de Anillos Colectores y Escobillas

Verificar estado de superficie de anillos (sin rayas, quemaduras, excentricidad). Contacto eléctrico adecuado escobilla-anillo. Presión de resortes según OEM.

- 🔬Índice de Polarización Rotor

PI del devanado de rotor debe cumplir PI ≥ 2. Valores bajos indican humedad/contaminación en bobinado.

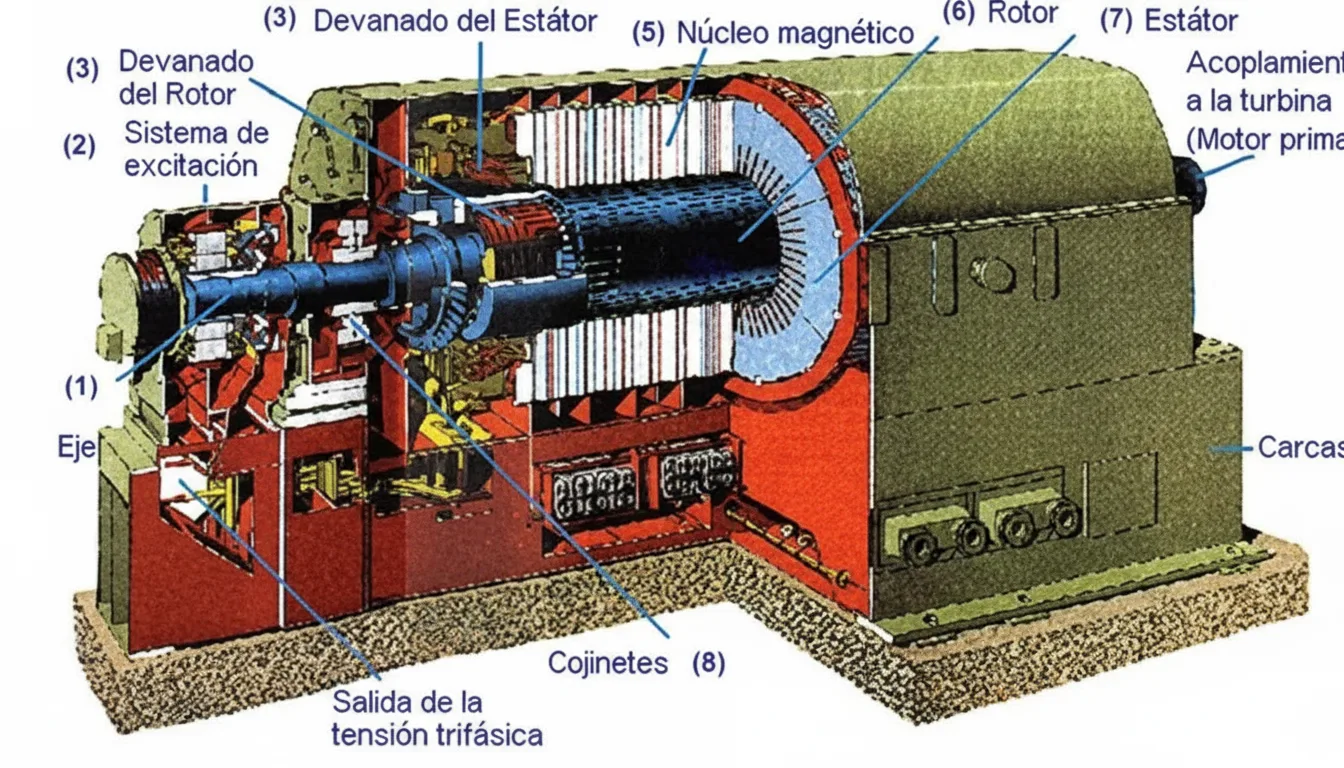

5. Motores Síncronos y Generadores

Las máquinas síncronas representan un universo tecnológico más complejo que los motores de inducción, integrando un sistema de excitación DC, control de factor de potencia, y capacidades potenciales de Grid Forming que las posicionan como elementos críticos en la transición energética hacia redes renovables.

5.1. Características Constructivas y Operativas

Una máquina síncrona consta de un estator trifásico (similar a motor de inducción) y un rotor excitado por corriente DC que establece un campo magnético constante. La sincronización con la red ocurre cuando la velocidad del rotor iguala exactamente la velocidad síncrona determinada por la frecuencia de red y número de polos.

🔵 Modo Motor

- ✅ Ángulo de carga δ negativo (rotor «arrastrado»)

- ✅ Consume potencia activa de red

- ✅ Puede generar/absorber reactiva (control FP)

- ✅ Velocidad constante sin deslizamiento

- ✅ Aplicaciones: Compresores, bombas, molinos

🟢 Modo Generador

- ✅ Ángulo de carga δ positivo (rotor «empuja»)

- ✅ Genera potencia activa hacia red

- ✅ Control de tensión mediante excitación

- ✅ Aporta inercia rotacional al sistema

- ✅ Aplicaciones: Centrales térmicas, hidro, nuclear

5.2. Pruebas Estáticas Comunes a Motores y Generadores

Las pruebas estáticas aplicables a máquinas síncronas son idénticas independientemente del modo de operación (motor/generador), ya que evalúan la integridad de componentes físicos comunes. Las diferencias emergen solo en pruebas dinámicas bajo carga.

🔵 Protocolo de Pruebas Estator

| Prueba | Tensión Prueba | Criterio | Frecuencia |

|---|---|---|---|

| Resistencia DC | – | Desbal. <3% | Rutina |

| Megger (BT) | 500-1000V | >100 MΩ | Rutina |

| Megger (MT) | 2-5 kV | >2 MΩ/kV @ 40°C | Rutina |

| PI Estator | 2-5 kV | ≥ 2.0 | Rutina |

| Hi-Pot AC | 2×Vn+1kV | Sin ruptura | Tipo/Especial |

| Descarga Parcial | 1.5×Vn | <100-400 pC | Especial (MT/AT) |

| Tan δ | Vn | Según OEM | Especial (MT/AT) |

🔴 Protocolo de Pruebas Rotor (Campo)

- 1Resistencia de Campo (DC)

Medición entre terminales del rotor. Comparar con valores de fábrica (típicamente 0.1-10 Ω según diseño). Detecta cortocircuitos entre espiras o conexiones defectuosas.

- 2Aislamiento Rotor a Tierra

Megóhmetro 500-1000V entre rotor y eje/tierra. Mínimo >10 MΩ. Valores bajos indican humedad o deterioro de aislamiento en polos.

- 3Prueba RSO de Rotor

Surge test en bobinado de campo. Detecta cortocircuitos interesp

6. Pruebas Detalladas

En esta sección se describen a fondo las pruebas estáticas esenciales, sus procedimientos, criterios de aceptación y normativas aplicables.

6.1. Resistencia Óhmica de Devanados

Verifica continuidad y detecta cortocircuitos en devanados. Debe medirse en estator y, si aplica, rotor o campo.

| Prueba | Parámetro | Criterio | Norma |

|---|---|---|---|

| Estator (DC) | Desequilibrio entre fases | < 3–5 % | IEEE 112 |

| Rotor/Campo (DC) | Resistencia absoluta | Valor OEM ± 5 % | API 541 / IEC 60034 |

6.2. Resistencia de Aislamiento

Detección de degradación del dieléctrico y contaminación interna. Las mediciones se normalizan a 40 °C.

- BT (≤ 1 kV): 500–1000 V, ≥ 100 MΩ (IEEE 43)

- MT/AT (> 1 kV): 2–5 kV, ≥ 2 MΩ/kV (IEEE 43 / IEC 60034-1)

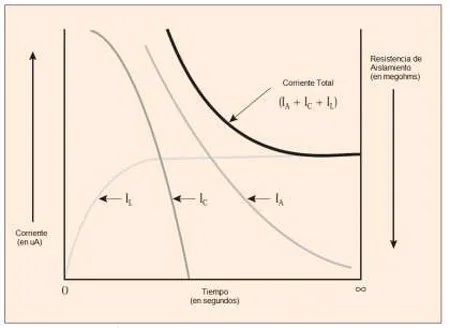

6.3. Índice de Polarización (PI)

Relación de resistencias a 10 y 1 minuto que indica humedad o contaminación.

- Procedimiento: Medir R1 y R10 con megóhmetro y calcular PI = R10/R1

- Criterio: PI ≥ 2 para aislamientos clase B/F/H (IEEE 43)

6.4. Prueba RSO (Rotor Surge)

Detecta fallas en barras del rotor bobinado. Un pulso de alto voltaje revela desviaciones en la curva de respuesta.

6.5. Hi-Pot AC/DC

Verifica robustez del aislamiento bajo tensión elevada.

- AC: 2×Vn + 1 kV / 60 s (IEC 60034-1)

- DC: 1.5×Vn / 60 s (opcional, API 546)

6.6. Descargas Parciales

Importante en MT/AT para detectar defectos de aislamiento:

- Tensión nominal o 1.5×Vn

- Límite: < 100–400 pC (IEC 60034-15)

6.7. Tangente Delta (tan δ)

Refleja pérdida dieléctrica interna y envejecimiento del aislamiento:

- Comparar curva tan δ vs tensión con valores OEM

- Valores altos indican degradación prematura

6.8. Ensayos Mecánicos

Evalúan condiciones dinámicas y alineación:

- Vibración: ISO 7919 / API 546, ≤ 50 µm

- Excentricidad: Sensores de proximidad

- Core Loss Test: Pérdidas de núcleo a frecuencia nominal

7. Instrumentación y Equipos de Prueba

La correcta ejecución de pruebas estáticas depende críticamente de la disponibilidad, calibración y uso apropiado de instrumentación especializada. Esta sección detalla los equipos esenciales, sus especificaciones técnicas y aplicaciones específicas.

📊 Clasificación de Instrumentos por Función

🔌 Medición Eléctrica Básica

- ✓Multímetro Digital (DMM): Resistencia DC, continuidad, tensión AC/DC. Resolución 0.1 mΩ. Ejemplos: Fluke 87V, Keysight U1282A

- ✓Micro-Ohmetro: Resistencias muy bajas (<1 Ω) con corriente alta. DLRO (Ductor) típico: 10-200 A. Ejemplos: Megger DLRO10X

- ✓Indicador de Secuencia de Fases: Verifica orden L1-L2-L3. Ejemplo: Fluke 9062

⚡ Pruebas de Aislamiento

- ✓Megóhmetro (Megger): 500V-15kV, auto-rango, PI/DA automático. Ejemplos: Megger MIT1025, Fluke 1550C

- ✓Hi-Pot Tester (AC/DC): Hasta 100 kV. Control programable, protección trip. Ejemplos: Phenix 8030, Hipotronics HD110

- ✓Surge Tester (RSO): Inyección pulso 1-4 kV, análisis curvas. Ejemplo: Baker AWA-IV, Electrom iTIG II

🔬 Diagnóstico Avanzado

- ✓Sistema Descarga Parcial: Sensores HFCT, medición en pC. Ejemplos: Omicron MPD 600, Doble PD-Smart

- ✓Puente Tan Delta: Medición capacitancia y factor disipación. Ejemplo: Megger Delta 4000, Doble M4100

- ✓EL CID (Electromagnetic Core Imperfection Detector): Test de núcleo sin desmontar. Ejemplo: Adwel EL CID

🔧 Pruebas Mecánicas

- ✓Analizador de Vibraciones: Acelerómetros triaxiales, FFT. Ejemplos: SKF Microlog, Emerson CSI 2140

- ✓Medidor de Excentricidad: Sensores inductivos/capacitivos. Rango 0-5 mm, precisión ±2 µm

- ✓Termografía Infrarroja: Detección hotspots. Ejemplos: FLIR E95, Fluke Ti450

7.1. Requisitos de Calibración y Certificación

Todos los instrumentos de medición deben contar con certificación de calibración vigente según ISO/IEC 17025. La frecuencia de calibración recomendada es:

| Instrumento | Frecuencia Calibración | Norma |

|---|---|---|

| Megóhmetro | Anual | IEEE 43 |

| Hi-Pot Tester | Anual | IEC 60060-1 |

| Micro-Ohmetro | Anual | IEC 60060-2 |

| Sistema Descarga Parcial | Semestral | IEC 60270 |

| Puente Tan Delta | Anual | IEC 60247 |

| Analizador Vibraciones | Anual | ISO 10816 |

7.2. Consideraciones de Seguridad

⚠️ Protocolos Críticos de Seguridad

- ⚡Descarga de Capacitancias: Esperar mínimo 5 minutos tras pruebas de alta tensión. Utilizar varillas de descarga aterrizadas.

- 🔒LOTO (Lockout-Tagout): Bloqueo físico de breakers y etiquetado visible durante todas las pruebas.

- 👷EPP Obligatorio: Guantes dieléctricos clase 00-4, casco, lentes, calzado dieléctrico, arco eléctrico (Arc Flash PPE) según NFPA 70E.

- 📏Distancias de Seguridad: Respetar clearances mínimos según tensión de prueba (IEC 61936-1).

8. Checklist Integral y Documento de Aceptación

Una revisión exhaustiva y estructurada asegura que todas las pruebas y condiciones previas a la aceptación final de la máquina han sido cumplidas. Aquí se presenta un checklist completo y un modelo de certificado de aceptación para uso en campo o laboratorio.

8.1. Checklist de Pruebas

- Resistencia de devanados: Comprobada con valor < 5% de desequilibrio entre fases.

- Resistencia de aislamiento: Valores por encima de límite especificado, normalizados a 40 °C.

- Índice de polarización (PI): ≥ 2 y en rango saludable.

- Prueba RSO: Sin anomalías en curva y respuesta comparativa.

- Hi-Pot AC: Sin derrames ni rupturas de aislamiento.

- Descargas Parciales: Valores por debajo del límite máximo aceptable.

- Tan δ y Capacitancia: Dentro de curva de referencia y sin evidencias de envejecimiento prematuro.

- Vibraciones y excentricidad: Por debajo de 50 µm y límites del fabricante.

- Verificación de accesorios: RTDs, sensores, sistema de protección operacional.

- Conformidad mecánica: Wedges, sellos, alineaciones y clearances adecuados.

📝 La realización de esta checklist en campo asegura el cumplimiento de estándares y facilita la trazabilidad del proceso de aceptación de la máquina.

9. Interpretación de Resultados

Una adecuada interpretación de los datos obtenidos en las pruebas estáticas es clave para determinar el estado real de la máquina rotativa. En esta sección se describen las principales tendencias, criterios de aceptación y alertas que deben considerarse tras cada tipo de ensayo.

📝 Análisis de Datos

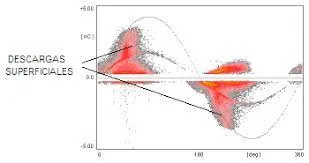

Utiliza el siguiente gráfico para entender cómo se interpretan diferentes resultados en las pruebas de aislamiento y mecánicas, y decidir acciones correctivas o de mantenimiento.

La interpretación correcta de estos resultados permitirá tomar decisiones como mantenimiento preventivo, reparación o aceptación definitiva de la máquina, priorizando la seguridad y confiabilidad operativa.

10. Casos de Estudio

Analizamos tres casos reales en los que se aplicaron las pruebas estáticas, mostrando resultados, diagnósticos y acciones correctivas.

Caso 1: Motor Jaula de Ardilla 500 kW - Fallo de Aislamiento

Un motor de 500 kW mostró reducción progresiva de resistencia de aislamiento tras 2 años en operación. Se realizaron estas pruebas:

- Resistencia aislamiento MT: pasó de 4 MΩ/kV a 1 MΩ/kV.

- PI (Polarización): redujo de 3.5 a 1.2 en 10 minutos.

- Tan δ aumentó un 50% en comparación con valores iniciales.

Diagnóstico: acumulación de humedad y contaminación. Acción: limpieza con solvente, secado a 80 °C y recubrimiento de protección.

Caso 2: Motor Rotor Devanado 200 kW - Cortocircuito de Barra

Motor con rotor devanado presentaba desequilibrio en resistencia y vibraciones elevadas. Se detectó:

- Desequilibrio de resistencia del rotor: 8%, límite 3%

- Respuesta de la curva RSO: desviación clara en una fase

- Inspección física: barra rota y contacto deficiente en anillos colectores

Acción correctiva: rebobinado completo del rotor y calibración de los anillos colectores. Se verificó la restauración del equilibrio.

Caso 3: Generador Síncrono 5 MVA - Descargas Parciales

Generador en planta hidroeléctrica mostró aumento de PD desde 50 pC a 300 pC en 6 meses, asociado a:

- Incremento en tan δ: de 0.5% a 1.2%

- Detectado por EL CID Laminaciones interrumpidas

Acciones: rebobinado y cambio de los finos en el estator. Resultado: reducción de PD a 30 pC.

Conclusión

Las pruebas estáticas de máquinas rotativas constituyen una disciplina técnica madura pero en constante evolución, impulsada por avances en instrumentación, técnicas de análisis predictivo y requisitos cada vez más estrictos de confiabilidad operativa en aplicaciones críticas.

La correcta ejecución de estos protocolos, respetando secuencias lógicas, criterios de aceptación validados y prácticas de seguridad establecidas, representa la diferencia entre operaciones confiables que maximizan el retorno de inversión en activos y fallas catastróficas que pueden costar millones en pérdidas de producción y daños colaterales.

El futuro de las pruebas estáticas apunta hacia mayor automatización mediante sistemas de adquisición de datos integrados, análisis mediante machine learning que identifica patrones de degradación temprana, y técnicas de diagnóstico no invasivo que permiten evaluación continua sin necesidad de sacar equipos de servicio.