Protección Tipo Ex «p» – Aplicacion para Motores

Guía técnica completa sobre aplicación de motores en atmósferas explosivas según IEC 60079-13 y NFPA 496

La protección de motores eléctricos en áreas clasificadas representa uno de los desafíos más críticos en la ingeniería eléctrica industrial moderna. Los motores con tipo de protección Ex «p» (presurización) utilizan una técnica sofisticada para prevenir el ingreso de atmósferas potencialmente explosivas al interior del equipo.

Este documento proporciona una guía técnica sobre las pruebas estáticas aplicables a motores con protección tipo Ex «p», abordando las normativas aplicables, clasificaciones de áreas peligrosas, métodos de protección, sistemas de presurización y criterios de selección de enclosures.

El objetivo primordial del sistema de protección por presurización es mantener una presión positiva continua en el interior del motor mediante aire limpio o gas inerte, evitando el ingreso de gases o vapores inflamables que podrían generar una explosión catastrófica.

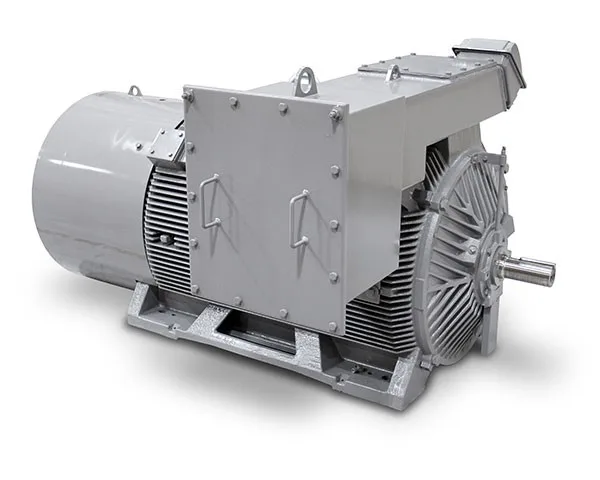

Figura: Motor con sistema de presurización WEG de Media Tension

🔵 Principales Ventajas

- Flexibilidad: Permite el uso de componentes estándar dentro del recinto presurizado

- Mantenimiento: Acceso más sencillo a componentes internos

- Costo-efectividad: Más económico para instalaciones grandes

- Enfriamiento mejorado: El flujo continuo de aire contribuye a mejor disipación

- Adaptabilidad: Puede aplicarse a motores nuevos o retrofit

1. Enclosure Designs for ‘P’ Type Motors

Los diseños de enclosures para motores con protección tipo ‘p’ son fundamentales para garantizar la integridad del sistema de presurización. A continuación se describen los principales tipos utilizados en aplicaciones industriales.

CLASIFICACIÓN DE MOTORES ELÉCTRICOS — ENCLOSURES Y ENFRIAMIENTO

IC411

- Código (IEC 60034-6)

- IC411

- Método

- Ventilador externo

- Medio refrigerante

- Aire

- Aplicación

- General purpose / Bombas / Ventiladores

IC81W

- Código (IEC 60034-6)

- IC81W

- Método

- Intercambiador agua-aire

- Medio refrigerante

- Agua/Aire

- Aplicación

- Ambientes con polvo/ruido limitado

IC616

- Código (IEC 60034-6)

- IC616

- Método

- Intercambiador aire-aire

- Medio refrigerante

- Aire

- Aplicación

- Industrias pesadas / Exteriores

IC416

- Código (IEC 60034-6)

- IC416

- Método

- Ventilador independiente

- Medio refrigerante

- Aire

- Aplicación

- Variador de frecuencia / Baja velocidad

IC410

- Código (IEC 60034-6)

- IC410

- Método

- Conducción/convección natural

- Medio refrigerante

- Aire

- Aplicación

- Baja potencia / Espacios cerrados

1.1. TEFC (Totally Enclosed Fan Cooled) – IC 411

Los enclosures TEFC son los más versátiles para aplicaciones tipo ‘p’. El motor está completamente cerrado, impidiendo la mezcla libre de aire interno y externo. La refrigeración se logra mediante un ventilador externo montado en el eje.

✅ Ventajas

- ✓ Diseño robusto y confiable

- ✓ Ampliamente disponible

- ✓ Costo moderado

- ✓ Buen desempeño térmico

⚠️ Consideraciones

- • Nivel de ruido 85-90 dBA

- • Requiere mantenimiento de ventilador

- • IP 44-55 típico

Figura: Motor TEFC

1.2. TEWAC (Totally Enclosed Water-to-Air Cooled) – IC 81W

Los enclosures TEWAC utilizan un intercambiador de calor para mantener el motor frío. El aire caliente interno pasa por un intercambiador con fluidos (agua o glicol) que extraen el calor.

🔵 Ventajas Clave del TEWAC

- ✓ Eficiencia superior: Mejor disipación de calor que otros enclosures totalmente cerrados

- ✓ Diseño compacto: Bastidores más cortos que TEFC equivalente

- ✓ Bajo ruido: Niveles de 75-80 dBA (vs. 85-90 dBA en TEFC)

- ✓ Alta potencia: Ideal para motores >1000 HP

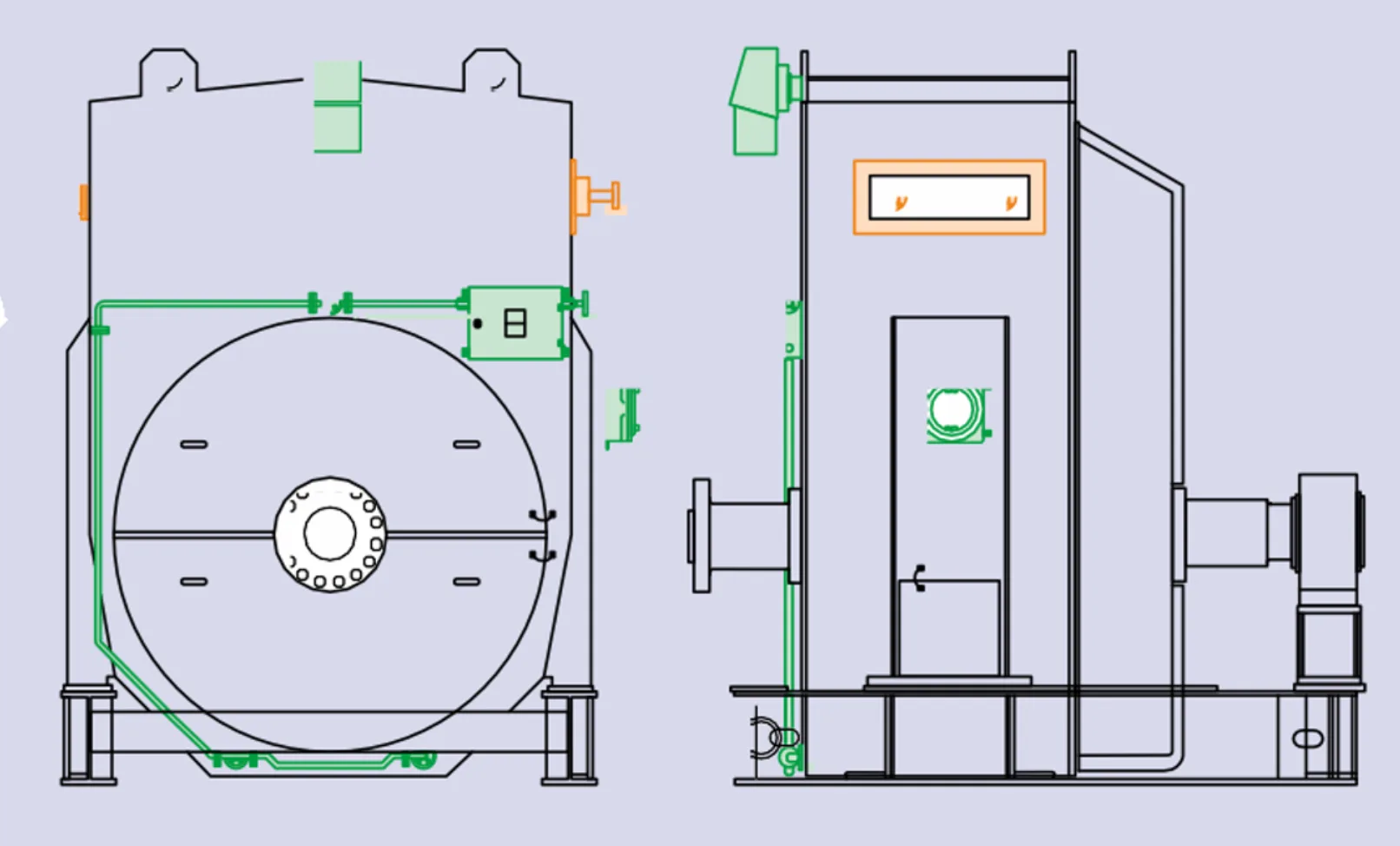

Figura: Motor TEWAC con sistema de presurización

1.3. TEAAC (Totally Enclosed Air-to-Air Cooled) – IC 616

Este enclosure aísla componentes críticos del motor del entorno. A diferencia del TEWAC, el TEAAC descarga el calor en el área inmediata usando un intercambiador aire-aire montado en la parte superior.

⚠️ Consideración Importante

Un motor TEAAC será más ruidoso que un motor TEWAC. Los niveles de sonido típicos son alrededor de 90 dBA. Si hay restricciones de sonido, es necesario especificar un diseño de menor nivel sonoro o considerar aislamiento acústico adicional.

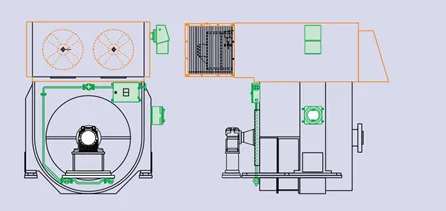

Figura: Motor TEAAC

1.4. TEFV (Totally Enclosed Forced Ventilated) – IC 416

Motor totalmente cerrado enfriado por ventilador axial motorizado montado externamente. Este método se utiliza generalmente para aplicaciones con VFD que operan a velocidades variables o baja velocidad con par constante.

Figura: Motor TEFV

1.5. TENV (Totally Enclosed Non-Ventilated) – IC 410

Muy similar a TEFC pero sin aberturas de ventilación. Depende únicamente del enfriamiento por convección natural. Ideal para aplicaciones de servicio intermitente como malacates y grúas.

| Tipo | Código IC | Grado IP | Método Enfriamiento | Nivel Sonido | Aplicación Típica |

|---|---|---|---|---|---|

| TEFC | IC 411 | IP44-IP55 | Ventilador externo en eje | 85-90 dBA | Uso general industrial |

| TEWAC | IC 81W | IP54-IP56 | Intercambiador agua-aire | 75-80 dBA | Motores grandes en plantas |

| TEAAC | IC 616 | IP54 | Intercambiador aire-aire | 88-92 dBA | Compresores centrífugos |

| TEFV | IC 416 | IP44-IP55 | Ventilador motorizado externo | 80-85 dBA | Aplicaciones VFD |

| TENV | IC 410 | IP44-IP55 | Convección natural | 70-75 dBA | Servicio intermitente |

2. Temperature Classification (T Code)

La clasificación de temperatura o «T rating» ha sido uniformemente aceptada en todo el mundo. Las clasificaciones «T» representan las temperaturas máximas de operación en la superficie del equipo. Esta temperatura no debe exceder la temperatura de ignición de la atmósfera circundante.

| Temperature Class | Max Temp (°C) | Max Temp (°F) | Gases Típicos |

|---|---|---|---|

| T1 | 450 | 842 | Hidrógeno, Metano, Propano |

| T2 | 300 | 572 | Etileno, Acetileno |

| T3 | 200 | 392 | Gasolina, Diesel |

| T4 | 135 | 275 | Acetaldehído, Etanal |

| T5 | 100 | 212 | Disulfuro de carbono |

| T6 | 85 | 185 | Nitrato de etilo |

⚠️ Nota Importante

Todos los valores se basan en una temperatura ambiente de 40°C (104°F). Si el equipo opera a temperatura ambiente mayor, debe marcarse con el símbolo «Ta» o «Tamb» junto con el rango especial.

3. Classification of Hazardous Locations

La IEC y CENELEC dividen las ubicaciones peligrosas en zonas, mientras que el NEC/NFPA utiliza un sistema de clases, divisiones y grupos. Comprender ambos sistemas es esencial para aplicaciones globales.

�? Comparación IEC vs NEC

3.1. Clasificación IEC/CENELEC – Zonas

🔴 Zona 0

Mezcla explosiva presente continuamente o por largos períodos.

IEC NO recomienda motores rotativos en Zona 0

� Zona 1

Mezcla explosiva probable en operación normal.

Motores tipo ‘p’ con protección pb

🟡 Zona 2

Mezcla explosiva no probable, solo por corto tiempo.

Motores tipo ‘p’ con protección pc o vc

3.2. Clasificación NEC/NFPA – Class/Division

| Class | Descripción | Equivalente IEC |

|---|---|---|

| Class I | Gases o vapores inflamables | Zona 0, 1, 2 |

| Class II | Polvos combustibles | Zona 21, 22 |

| Class III | Fibras inflamables | – |

3.3. Grupos de Gas – IEC vs NEC

| Gas Típico | Grupo IEC | Grupo NEC | Energía Ignición (mJ) | Temp. Ignición (°C) | Clase T |

|---|---|---|---|---|---|

| Acetileno | IIC | A | 19 | 305 | T2 |

| Hidrógeno | IIC | B | 19 | 560 | T1 |

| Etileno | IIB | C | 85 | 425 | T2 |

| Gasolina | IIA | D | 260 | 470 | T1 |

| Metano | I / IIA | D | 280 | 595 | T1 |

4. Methods of Explosion Protection

El equipo protegido contra explosión está diseñado con medidas de seguridad específicas para prevenir la ignición de gases inflamables durante operación normal. La protección puede lograrse por varios medios.

| Código | IEC/EN | NEC | Descripción | Aplicación IEC | Aplicación NEC |

|---|---|---|---|---|---|

| d | Flameproof | Explosion-proof | Resiste explosión interna | Zona 1, 2 | Class I, Div. 1, 2 |

| p | Pressurized | Purged/Pressurized | Presión positiva interna | Zona 1, 2 | Class I, Div. 1, 2 |

| e | Increased Safety | Not recognized | Medidas contra arcos/chispas | Zona 1, 2 | – |

| ia/ib | Intrinsically Safe | Intrinsically Safe | Energía limitada en circuito | Zona 0, 1, 2 | Class I, Div. 1, 2 |

| n | Non-incendive | Non-sparking | No energía suficiente para ignición | Zona 2 | Class I, Div. 2 |

🔵 Protección Tipo «p» – Principio de Operación

El tipo de protección «p» (presurización) encierra equipos eléctricos en un recinto hermético. Se introduce aire limpio o gas inerte hasta lograr una sobrepresión definida, la cual se mantiene durante la operación.

- ✓ Sobrepresión continua: Previene penetración de gas inflamable desde el exterior

- ✓ Sin superficies calientes: Por debajo de la clase de temperatura especificada

- ✓ Componentes estándar: Pueden usarse equipos no certificados Ex dentro del recinto

- ✓ Diseño de juntas: Mínimo IP40 según IEC 60079-2

Figura: Gabinete de control de sistema de presurización

5. Grado de Protección (IP Code)

El Código de Protección de Ingreso (IP), según IEC 60529:2013 y IEC 60034-5:2020, describe el grado de protección que proporciona un recinto. El primer número indica protección contra contacto físico y sólidos; el segundo, contra líquidos. Dato importante para el diseño del motor

�? Código IP Explicado

🔵 Primer Dígito – Sólidos

- 0: Sin protección

- 1: > 50mm (dorso mano)

- 2: > 12mm (dedos)

- 3: > 2.5mm (herramientas)

- 4: > 1mm (alambres)

- 5: Protegido contra polvo

- 6: Hermético al polvo

💧 Segundo Dígito – Líquidos

- 0: Sin protección

- 1: Goteo vertical

- 2: Goteo inclinado 15°

- 3: Rociado hasta 60°

- 4: Salpicaduras

- 5: Chorros baja presión

- 6: Chorros potentes

- 7: Inmersión temporal

- 8: Sumersión continua

5.1. Comparación IP vs NEMA

| Designación NEMA | Código IP Equivalente | Descripción |

|---|---|---|

| OPEN | IP 00 | Sin protección especial |

| DP (Drip-proof) | IP 12 | Protegido contra goteo vertical |

| TEFC | IP 54 / IP 55 | Totalmente cerrado con ventilador |

| TEWAC | IP 54 | Enfriado agua-aire |

| NEMA 4 / 4X | IP 66 | Sellado contra polvo y manguera |

| NEMA 6 / 6P | IP 67 / IP 68 | Protección contra inmersión |

6. Grado de enfriamiento (IC Code)

De acuerdo con IEC 60034-6:2016, la notación IEC para el método de enfriamiento consiste en las letras IC, seguidas de un numeral (arreglo del circuito) y una letra (refrigerante) con numeral (método de circulación).

🔵 Formato del Código IC

Ejemplo: IC 8 A 1 W 7 (completo) o IC 81W (simplificado)

- IC: Código de letras (International Cooling)

- 8: Arreglo del circuito (circuito cerrado con intercambiador)

- A: Refrigerante primario = Aire (se omite en notación simplificada)

- 1: Método circulación primaria = Ventilador en eje

- W: Refrigerante secundario = Agua

- 7: Método circulación secundaria = Sistema de enfriamiento de agua

| Código IC Completo | IC Simplificado | Designación NEMA | Descripción |

|---|---|---|---|

| IC 0A1 | IC 01 | OPEN / DP | Abierta con ventilador en eje |

| IC 4A0 | IC 410 | TENV | Cerrada, ventilación natural |

| IC 4A1 | IC 411 | TEFC | Cerrada con ventilador en eje |

| IC 4A6 | IC 416 | TEFV | Cerrada, ventilador motorizado |

| IC 6A1A6 | IC 616 | TEAAC | Enfriada aire-aire |

| IC 8A1W7 | IC 81W | TEWAC | Enfriada agua-aire |

Figura: Motor de inducción tipo «p» con TEWAC enclosure

7. Fundamentos de IEC 60079-13 / NFPA 496

La norma IEC 60079-13:2025 (3rd Edition Draft) y NFPA 496:2024 establecen los requisitos para protección de equipos eléctricos mediante presurización y ventilación artificial en atmósferas explosivas.

🔵 IEC 60079-13:2025

- Alcance: Protección por presurización «p» y ventilación «v»

- Zonas aplicables: 1 y 2 para gas

- Tipos: pb (Zona 1), pc (Zona 2)

- Requisitos: Sobrepresión mínima, tiempo de purga, alarmas

🟣 NFPA 496:2024

- Alcance: Purged and Pressurized Enclosures

- Clases aplicables: Class I Division 1 y 2

- Tipos: Type X (Div.1), Type Y/Z (Div.2)

- Requisitos: Flujo de purga, interlocks, dispositivos de alarma

7.1. Principios Básicos de Presurización

- 1Purga Inicial: Antes del arranque, se introduce aire limpio a flujo alto para eliminar cualquier atmósfera explosiva interna (típicamente 5-10 cambios de volumen).

- 2Establecimiento de Sobrepresión: Tras la purga, se establece presión positiva interna (típicamente 25-50 Pa) respecto a la atmósfera externa.

- 3Mantenimiento de Presión: Durante operación, se compensa continuamente las fugas mediante flujo de aire limpio o gas inerte.

- 4Monitoreo y Alarmas: Sensores de presión monitorizan continuamente. Si la presión cae por debajo del mínimo, se activan alarmas y, según tipo, se detiene el equipo.

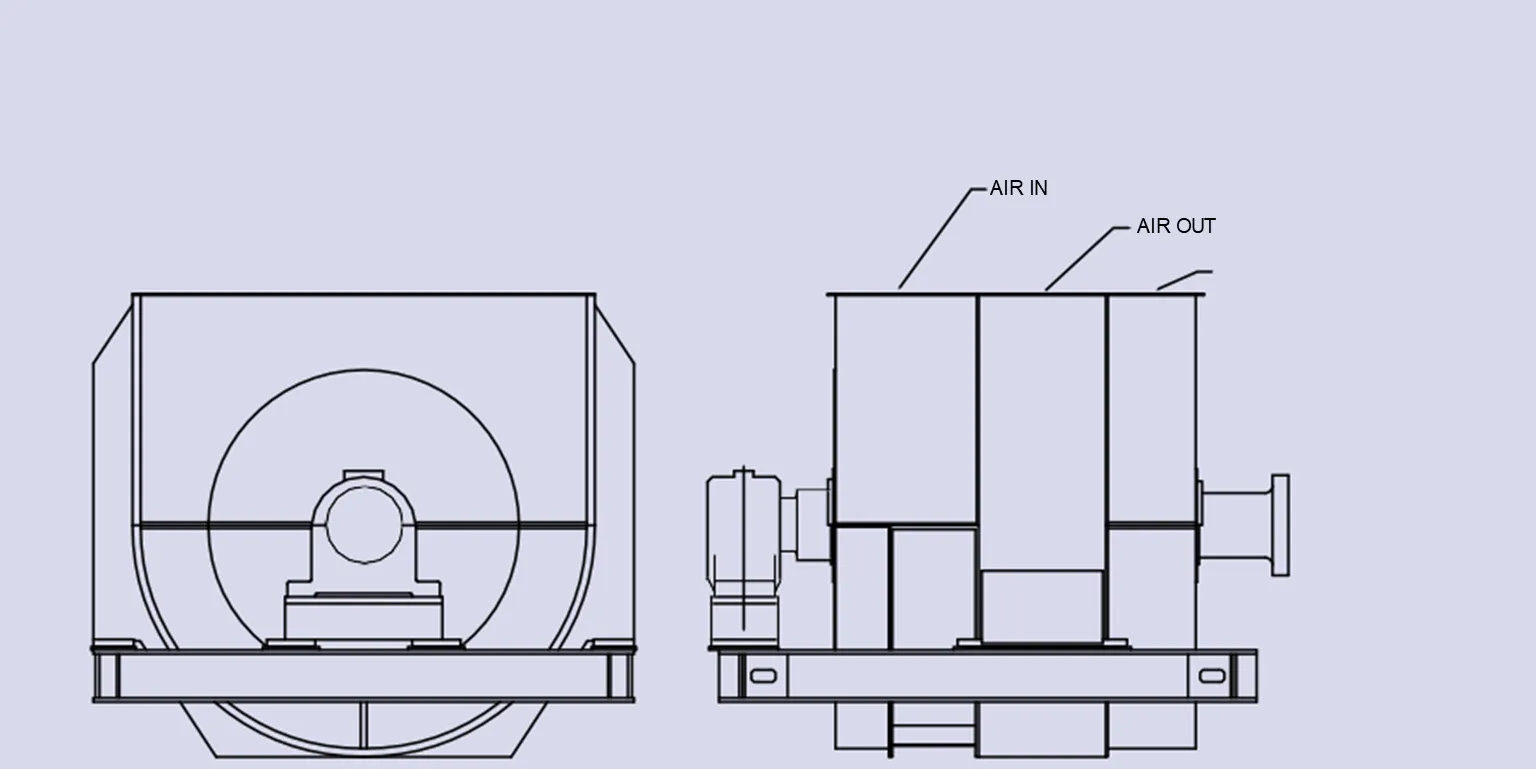

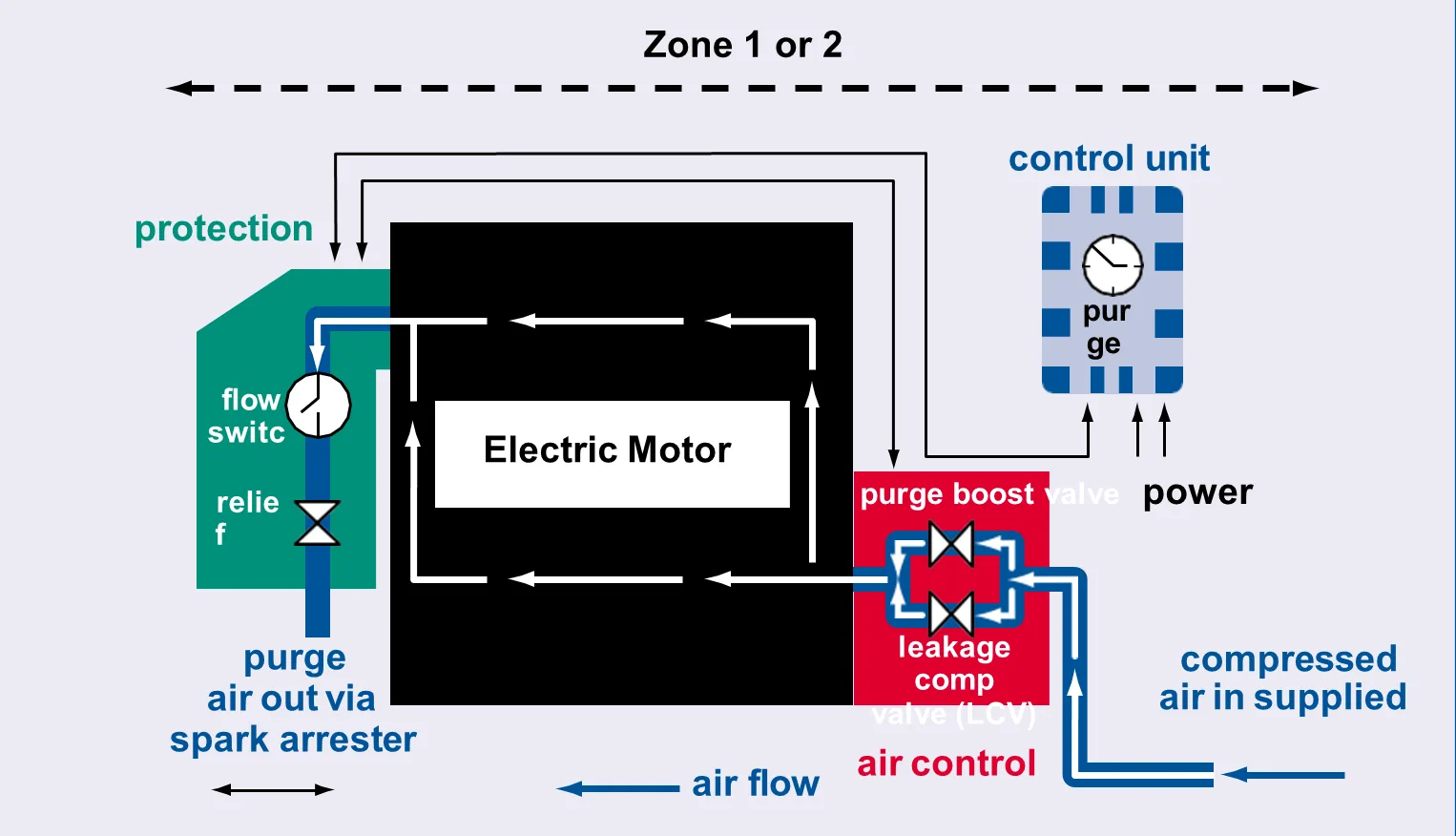

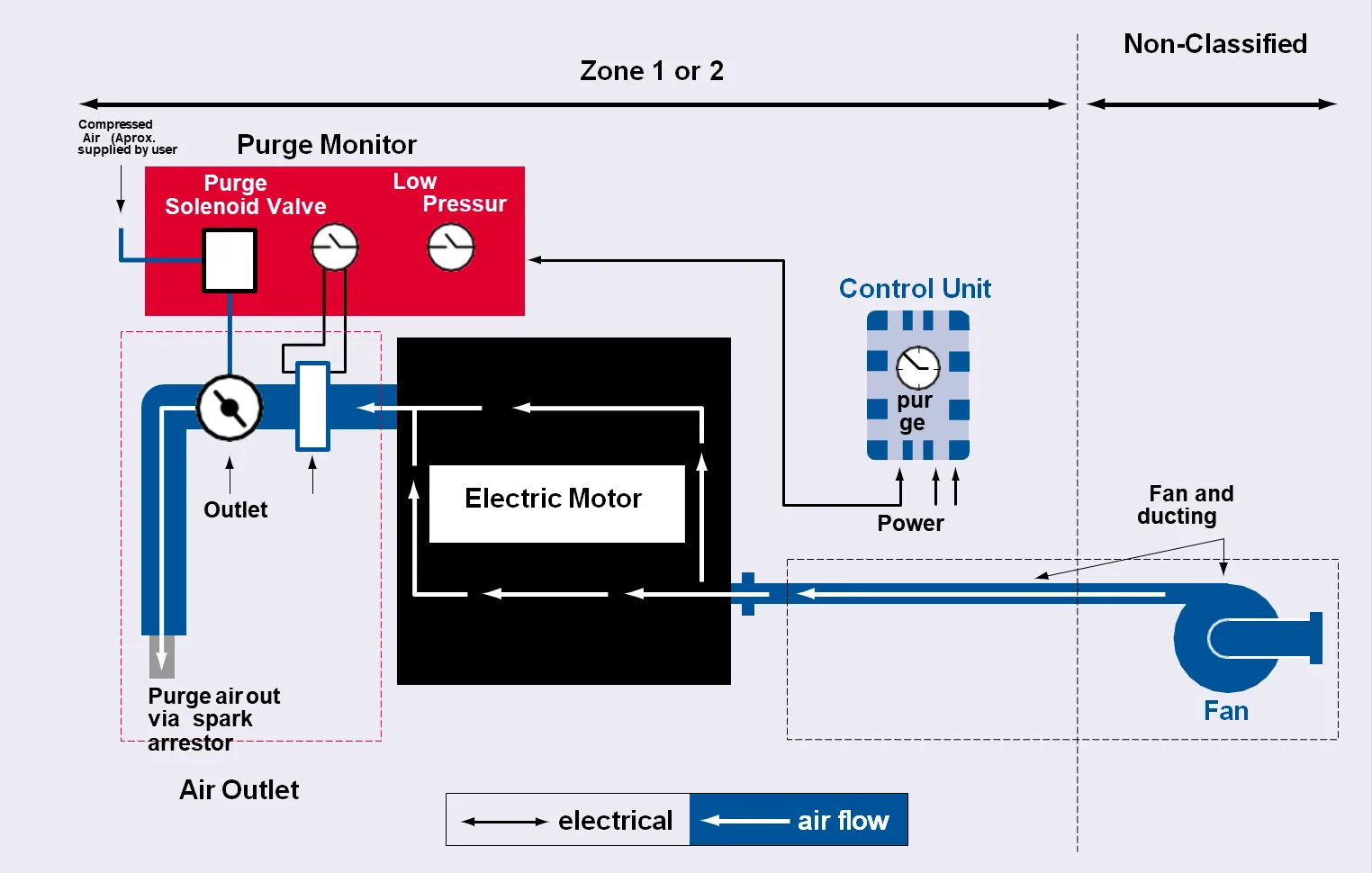

Figura: Arreglo tipico de sistema de presurizacion

La clasificación de los tipos de protección por presurización ha evolucionado significativamente con la adopción del concepto de Nivel de Protección de Equipos (Equipment Protection Level – EPL) en la norma IEC 60079-2:2014. Aunque las designaciones simplificadas pb, pc y vc siguen siendo ampliamente reconocidas y utilizadas globalmente, es fundamental entender la nomenclatura moderna que especifica con mayor claridad el nivel de protección requerido.

7.2. Actualización de Nomenclatura: De pb/pc a pxb/pyb/pzc

La nomenclatura simplificada pb y pc puede llevar a ambigüedades durante especificación de equipos. Un usuario podría especificar «pb», pero ¿qué significa exactamente en términos de construcción interna? La respuesta requiere consultar IEC 60079-2 y determinará costos, disponibilidad y requisitos de certificación. La nomenclatura moderna (pxb, pyb, pzc) elimina esta ambigüedad al indicar explícitamente:

- • El nivel de protección (Gb para Zona 1, Gc para Zona 2)

- • Las características constructivas requeridas (presencia o ausencia de fuentes de ignición)

- • Los requisitos de documentación técnica necesarios

8. Tipos pb, pc, vc, pxb, pyb, pzc

8.1. Sistema Simplificado (Designaciones Clásicas)

Este sistema, que se utiliza frecuentemente en especificaciones técnicas generales, clasifica los tipos de protección principalmente por zona de aplicación:

🔴 Tipo pb – Presurización para Zona 1

La protección pb establece los requisitos más rigurosos para áreas donde las atmósferas explosivas son probables en operación normal. La sobrepresión mínima de 50 Pa debe mantenerse constantemente mediante sistemas de monitoreo continuo.

- • Sobrepresión mínima: 50 Pa

- • Interlock obligatorio: Previene operación sin presión adecuada

- • Alarma + Parada automática: Detiene el motor al detectar caída de presión

- • Purga previa: 10 cambios de volumen completos

- • Monitoreo continuo requerido

- • Aplicación típica: Plantas petroquímicas, refinerías, industria química

� Tipo pc – Presurización para Zona 2

La protección pc se aplica en áreas donde la atmósfera explosiva no es probable en operación normal, solo ocasionalmente y por períodos cortos. Los requisitos son menos rigurosos que pb, permitiendo mayor flexibilidad operativa.

- • Sobrepresión mínima: 25 Pa

- • Alarma obligatoria: Notifica al operador de condiciones anormales

- • Parada opcional: Puede ser automática o manual según evaluación de riesgo

- • Purga previa: 5 cambios de volumen

- • Monitoreo continuo de presión

- • Aplicación típica: Plantas termoeléctricas, áreas de bajo riesgo, zonas de almacenamiento

🟡 Tipo vc – Ventilación Artificial para Zona 2

A diferencia de pb y pc, el tipo vc no utiliza presurización activa sino ventilación forzada continua. El flujo constante de aire limpio impide la acumulación de atmósferas explosivas.

- • Sin sobrepresión: Utiliza flujo de aire continuo en lugar de presión positiva

- • Ventilación forzada: Ventilador motorizado dedicado

- • Monitoreo de flujo: Detecta obstrucciones o fallo del ventilador

- • Alarma si falla ventilación: Parada automática si se interrumpe el flujo

- • Purga previa: 3 cambios de volumen

- • Aplicación típica: Cabinas de pintura, áreas de manejo de solventes, zonas con alto volumen de aire

8.2. Sistema con Nivel de Protección EPL (IEC 60079-2:2014+)

La norma IEC 60079-2 moderna incorpora explícitamente el concepto de EPL (Equipment Protection Level) en la nomenclatura. Esto proporciona mayor precisión en la especificación técnica al indicar claramente el nivel de seguridad requerido y las características constructivas del equipo.

🟣 Tipo pxb – Nivel de Protección Gb (Zona 1)

La protección pxb representa equipos con presurización de alta seguridad donde no existen partes intrínsecamente capaces de generar ignición dentro del recinto presurizado. Todos los componentes son cuidadosamente seleccionados para eliminar cualquier fuente potencial de ignición.

- • Sobrepresión mínima: 50 Pa (equivalente a pb)

- • Interlock obligatorio: Sistema de interlocks redundantes

- • Alarma + Parada automática: Respuesta rápida ante despresurización

- • Purga previa: 10 cambios de volumen

- • Monitoreo continuo: Sensores de precisión (±2 Pa)

- • Diferencia clave: Equipamiento sin componentes de ignición intrínseca

- • Documentación técnica: Certificado de exclusión de fuentes de arco/chispa

- • Aplicación crítica: Plantas petroquímicas, procesamiento de acetileno, atmósferas IIC

🟦 Tipo pyb – Nivel de Protección Gb (Zona 1)

La protección pyb también ofrece presurización de Nivel Gb para Zona 1, pero con una diferencia constructiva fundamental: contiene partes capaces de generar ignición, pero ubicadas fuera del área de dilución del recinto presurizado.

- • Sobrepresión mínima: 50 Pa (equivalente a pb)

- • Interlock obligatorio: Con interlocks inteligentes

- • Alarma + Parada automática: Sistema redundante

- • Purga previa: 10 cambios de volumen

- • Monitoreo continuo de presión

- • Diferencia clave: Permite uso de equipamiento estándar dentro del recinto

- • Ventaja: Mayor disponibilidad de componentes, costo reducido

- • Ventaja: Mantenimiento simplificado con partes comerciales estándar

- • Documentación: Debe incluir plano del recinto con zonas de dilución marcadas

- • Aplicación industrial: Plantas químicas grandes, motores con componentes estándar internos

🟦 Tipo pzc – Nivel de Protección Gc (Zona 2)

La protección pzc corresponde a presurización de Nivel Gc, aplicable exclusivamente a Zona 2 donde atmósferas explosivas son improbables y muy corta duración. Los requisitos son menos demandantes, permitiendo diseños más económicos.

- • Sobrepresión mínima: 25 Pa (menor que pb/pc)

- • Alarma obligatoria: Audible y visual

- • Parada opcional: Según análisis de riesgo del sitio

- • Purga previa: 5 cambios de volumen

- • Monitoreo continuo: Tolerancias menos estrictas

- • Flexibilidad: Permite suspender temporalmente monitoreo durante mantenimiento

- • Documentación: Plan de mantenimiento preventivo obligatorio

- • Aplicación económica: Plantas termoeléctricas, áreas de almacenamiento clasificado, zonas remotas

8.3. Relación entre Nomenclaturas: Antigua y Actual

A continuación se presenta la correlación directa entre el sistema simplificado clásico y la nomenclatura moderna con niveles EPL. Esta tabla es esencial para ingenieros que trabajan con especificaciones heredadas o en proyectos internacionales donde ambas nomenclaturas se utilizan.

| Designación Simplificada | Designación Moderna | Nivel EPL | Zona IEC | Sobrepresión Mínima | Requisitos Principales | Aplicación Típica |

|---|---|---|---|---|---|---|

| pb | pxb | Gb | 1 | 50 Pa | Interlock, Alarma+Parada, 10x purga, sin ignición | Petroquímica crítica |

| pb | pyb | Gb | 1 | 50 Pa | Equipamiento estándar permitido | Plantas químicas generales |

| pc | pzc | Gc | 2 | 25 Pa | Alarma, Parada opcional, 5x purga | Plantas termoeléctricas |

| vc | vc | Gc | 2 | N/A | Ventilación forzada, 3x purga | Cabinas de pintura, solventes |

8.4. Nota Importante sobre la Tendencia Normativa

La especificación moderna favorece la nomenclatura completa (pxb, pyb, pzc) porque elimina ambigüedades críticas de seguridad. Cuando una especificación simplemente dice «pb», surge la pregunta técnica: ¿Se refiere a pxb o pyb? Esta diferencia afecta directamente:

- • Selección de componentes internos del motor

- • Diseño del recinto y planificación de zonas de dilución

- • Costo total del sistema (pxb es más costoso)

- • Disponibilidad de proveedores certificados

- • Requisitos de documentación técnica

- • Capacitación del personal operativo

Por esta razón, se recomienda siempre especificar la designación completa en nuevos proyectos: pxb, pyb o pzc, en lugar de la designación simplificada pb o pc. Esto asegura claridad técnica en todas las etapas de adquisición, instalación y operación.

9. Sistemas de Presurización: LCA, LCF, CCF

Existen tres arquitecturas principales para implementar presurización en motores eléctricos, cada una con ventajas específicas según la aplicación.

🔵 LCA – Leakage Compensation Air

Sistema que utiliza aire comprimido de instrumentación para compensar fugas y mantener sobrepresión. Es el más simple y económico para motores pequeños a medianos.

✅ Ventajas

- • Diseño simple, pocas partes móviles

- • Bajo costo de instalación

- • Alta confiabilidad

- • No requiere mantenimiento intensivo

⚠️ Limitaciones

- • Requiere suministro de aire comprimido

- • Costo operativo continuo (aire)

- • Limitado a motores < 5000 HP

- • Depende de calidad del aire

Aplicaciones típicas: Motores 100-5000 HP en refinerías, plantas químicas con aire de instrumentación disponible.

🟣 LCF – Leakage Compensation Fan

Sistema que utiliza un ventilador motorizado independiente para tomar aire ambiente, filtrarlo y presurizarlo. Ideal cuando no hay aire comprimido disponible.

✅ Ventajas

- • Independiente del aire comprimido

- • Costo operativo muy bajo

- • Aplicable a motores grandes

- • Aire de enfriamiento adicional

⚠️ Limitaciones

- • Requiere filtro de alta eficiencia

- • Mantenimiento de ventilador/filtro

- • Más partes móviles

- • Mayor costo inicial

Aplicaciones típicas: Motores 1000-25000 HP en plantas sin aire comprimido, offshore platforms.

🟢 CCF – Continuous Circulation Fan

Sistema integrado que combina presurización con enfriamiento activo mediante circuito cerrado. El ventilador circula aire interno a través de intercambiador de calor.

✅ Ventajas

- • Máxima capacidad de enfriamiento

- • Diseño compacto integrado

- • Ideal para alta disipación térmica

- • Menor dependencia de aire externo

⚠️ Limitaciones

- • Mayor costo inicial

- • Requiere intercambiador agua o aire

- • Mantenimiento complejo

- • Más espacio requerido

Aplicaciones típicas: Motores >5000 HP con alta carga térmica, compresores, bombas de alta potencia.

Figura: Arreglo tipico de sistema de presurizacion usando un sistema LCF

10. Aplicaciones Industriales

Los motores con protección tipo «p» encuentran aplicación en una amplia variedad de industrias de proceso donde la presencia de atmósferas explosivas es una realidad operativa continua. Cada aplicación presenta requisitos únicos que determinan la selección del tipo de protección, el sistema de presurización y las especificaciones del enclosure.

10.1. Industria Petrolera y Petroquímica

🛢️ Aplicaciones Típicas

- ✓ Bombas de crudo: Traslado de hidrocarburos entre tanques

- ✓ Compresores de gas: Compresión de vapor de hidrocarburos

- ✓ Motores de ventiladores: Circulación en áreas clasificadas

- ✓ Agitadores y mezcladoras: Procesos químicos en tanques

- ✓ Turboexpansores: Recuperación de energía en plantas criogénicas

⚙️ Requisitos Especiales

- Presión de operación: Hasta 500 bar en algunos casos

- Temperatura ambiente: Hasta 60°C en zonas desérticas

- Protección sísmica: En zonas sísmicas activas

- Compatibilidad de materiales: Resistencia a vapores corrosivos

- Certificación ATEX/IECEx: Obligatoria a nivel mundial

10.2. Industria Química y Farmacéutica

En estas industrias, los solventes volátiles y reactivos químicos crean atmósferas peligrosas que requieren equipos de alta confiabilidad.

| Aplicación | Tipo Motor | Protección Típica | Rango Potencia |

|---|---|---|---|

| Bombas dosificadoras | Centrífugo pequeño | pb (Zona 1) | 0.5 – 5 kW |

| Mezcladores de reactivos | Jaula ardilla | pb (Zona 1) | 5 – 50 kW |

| Evaporadores | Jaula ardilla TEFC | pc (Zona 2) | 10 – 100 kW |

| Compresores de aire medicinal | Compresor de pistón | pb (Zona 1) | 2 – 15 kW |

| Centrífugas industriales | Trifásico de alta velocidad | pb / pc (Zona 1/2) | 50 – 500 kW |

10.3. Industria de Alimentos y Bebidas

🌾 Polvo de Cereales y Azúcar

Tanto el polvo de cereales como el azúcar en polvo presentan riesgos significativos de explosión. Los motores tipo «p» son ampliamente utilizados en estas instalaciones.

Aplicaciones en Molinos

- • Motores de molienda primaria

- • Transportadores de granos

- • Tamices vibrantes

- • Molinos de rodillo

Aplicaciones en Azucareras

- • Equipos de centrífuga

- • Bombas de melaza

- • Agitadores de cristalización

- • Ventiladores desecadores

10.4. Industria de Minería y Energía

En minas subterráneas, especialmente de carbón, y en plantas de generación de energía, los motores tipo «p» son críticos para la seguridad operativa.

⛠️ Minas de Carbón

En minas profundas, el metano (CH₄) es liberado continuamente del carbón. Los motores deben cumplir estrictamente con las normas de seguridad minera.

- Clasificación requerida: Zona 1 (IEC) / Class I Div. 1 (NEC)

- Temperatura máxima: T1 (450°C)

- Grupo de gas: IIA o I (Metano)

- Aplicaciones: Bombas de drenaje, ventiladores de aire fresco, transportadores de carbón

⚡ Plantas Termoeléctricas

En áreas de tratamiento de combustible y almacenamiento, se utilizan motores de mediana a gran potencia.

- Protección típica: pc (Zona 2) para la mayoría de aplicaciones

- Rango de potencias: 100 kW a 5 MW

- Sistema presurización: LCF o CCF para motores grandes

- Enfriamiento: TEWAC o TEAAC para operación continua

10.5. Industria de Pintura y Recubrimientos

En plantas de pintura, los vapores orgánicos volátiles (VOC) crean atmósferas clasificadas que requieren equipamiento especializado.

🎨 Riesgos Específicos

- Vapores volátiles: Benceno, tolueno, xileno, acetona

- Polvo de pintura: Polímeros y pigmentos en polvo (Clase II)

- Rutas de exposición: Inhalación durante aplicación por spray

- Motores aplicables: Ventiladores de escape, bombas de circulación, agitadores

- Protección recomendada: pb para Zona 1, pc para Zona 2

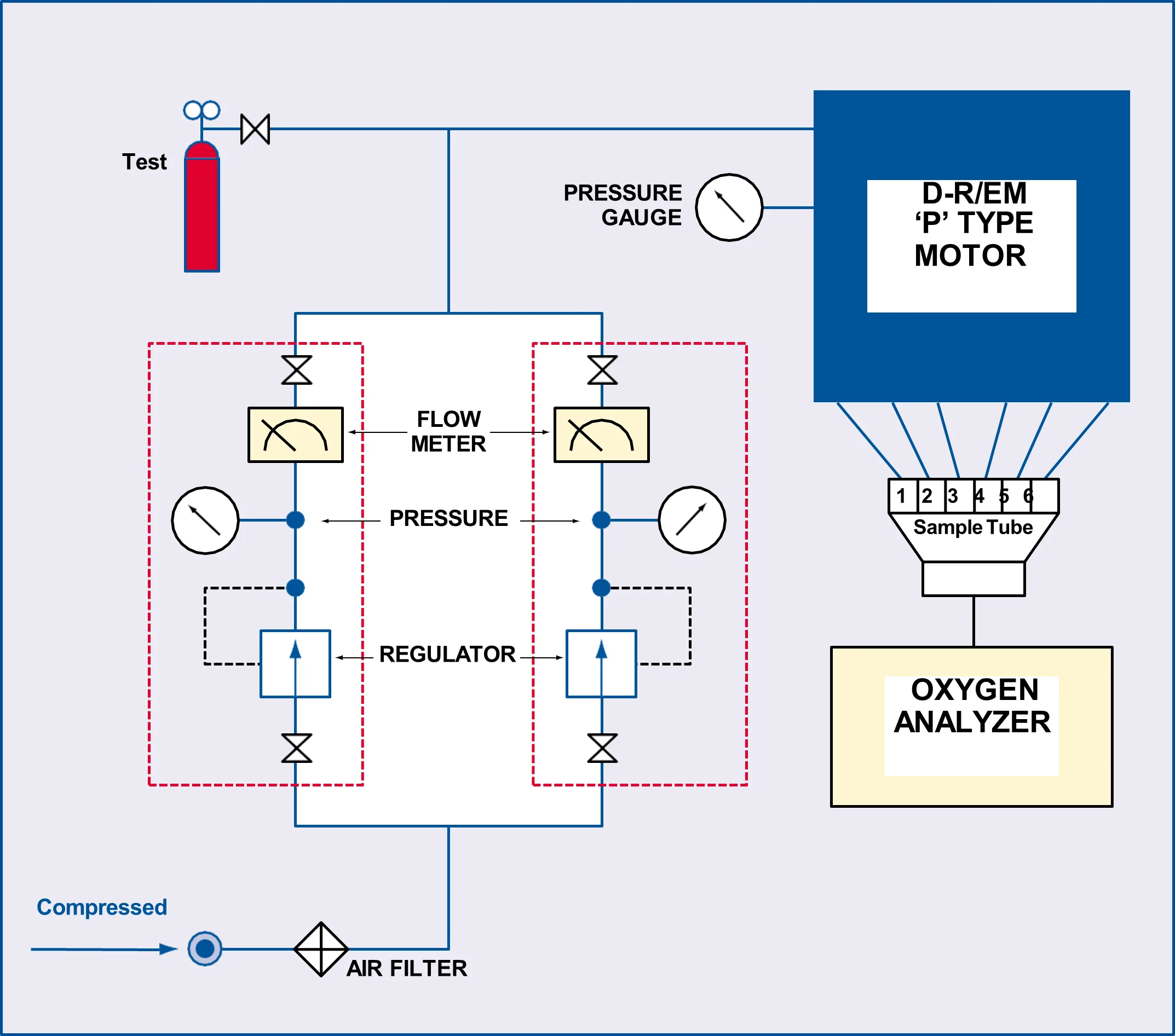

11. Pruebas y Comisionamiento

El comisionamiento exitoso de un sistema de presurización tipo «p» es crítico para la seguridad operativa. Todas las pruebas deben realizarse de acuerdo con las normas aplicables (IEC 60079-13, NFPA 496, IECEx) y documentarse completamente.

11.1. Pruebas Previas al Comisionamiento

✅ Inspección Visual del Enclosure

- ✓ Integridad estructural: Verificar que no haya grietas, deformaciones o daños en la carcasa

- ✓ Juntas y sellos: Confirmar que todas las juntas estén correctamente instaladas y no deterioradas

- ✓ Penetraciones de cable: Verificar que los prensaestopas sean del tipo correcto y estén bien apretados

- ✓ Grado IP: Confirmar que el enclosure cumple con el grado IP especificado (típicamente IP44 mínimo)

- ✓ Conexiones eléctricas: Revisar todas las conexiones, borneras y terminales

🔧 Prueba de Fugas del Enclosure

Esta es una de las pruebas más críticas. El enclosure debe ser capaz de mantener la presión especificada.

- Equipo requerido: Manómetro de agua, bomba manual o compresor de aire

- Procedimiento: Presurizando el enclosure a 1.5 × presión de operación especificada

- Duración: Mantener presión por mínimo 5 minutos

- Criterio de aceptación: Pérdida máxima de presión < 5% de la presión de prueba

- Método de detección: Agua con jabón para identificar fugas, no debe haber burbujas

�? Prueba de Sobrepresión Mínima

Verifica que el sistema puede alcanzar y mantener la sobrepresión mínima requerida.

- Sobrepresión pb (Zona 1): 50 Pa mínimo

- Sobrepresión pc (Zona 2): 25 Pa mínimo

- Procedimiento: Operando el sistema de presurización, medir presión diferencial

- Medición: Utilizar manómetro de agua de alta precisión (±2 Pa)

- Documentar: Presión inicial, presión final después de 10 minutos de operación

Figura: Diagrama de conexion para prueba de purga

11.2. Pruebas de Purga

| Tipo Protección | Cambios de Volumen | Flujo Mínimo (m³/h) | Presión Final (Pa) | Tiempo Típico |

|---|---|---|---|---|

| pb (Zona 1) | 10 | Según enclosure | 50 min. | 15-25 min |

| pc (Zona 2) | 5 | Según enclosure | 25 min. | 8-15 min |

| vc (Zona 2) | 3 | Según enclosure | N/A | 5-10 min |

11.3. Pruebas de Alarmas y Sistemas de Protección

🔴 Alarma de Baja Presión

- Setpoint típico: 70% de presión normal

- Respuesta: Alarma audible + visual

- Procedimiento: Ventilar enclosure hasta activar alarma

- Verificación: Alarma debe activarse dentro de ±5% del setpoint

� Interlock (si aplica)

- Función: Detener motor si presión cae demasiado

- Setpoint típico pb: 50 Pa mínimo

- Tiempo respuesta: < 5 segundos

- Procedimiento: Provocar pérdida de presión rápida

🟡 Flujo de Aire/Filtro

- Verificar: Flujo de aire sin obstrucciones

- Filtro limpio: No debe mostrar obstrucción

- Alarma de filtro: Debe activarse si se ensucia excesivamente

- Caída presión filtro: < 50 Pa en condiciones normales

11.4. Criterios de Aceptación

✅ Condiciones para Aceptación

- 1Prueba de fugas: Pérdida < 5% en 5 minutos a presión de prueba (1.5× normal)

- 2Sobrepresión mínima: Sistema alcanza y mantiene presión especificada (pb=50Pa, pc=25Pa)

- 3Purga exitosa: Número de cambios de volumen completados dentro de tiempo especificado

- 4Alarmas operacionales: Todas las alarmas actúan dentro de setpoints especificados

- 5Documentación completa: Todos los registros de prueba debidamente completados y firmados

- 6Certificados de calibración: Todos los instrumentos con calibración vigente

12. Mantenimiento y Operación Continua

El mantenimiento preventivo riguroso es esencial para garantizar la confiabilidad y seguridad continua de los motores con protección tipo «p». Un programa de mantenimiento bien estructurado previene fallos inesperados y alarga la vida útil del equipo.

12.1. Programa de Mantenimiento Preventivo

| Frecuencia | Tarea de Mantenimiento | Responsable | Tiempo Estimado |

|---|---|---|---|

| Diariamente | Verificar alarmas de presión y flujo de aire | Operador | 5 min |

| Semanalmente | Inspección visual de enclosure y conexiones | Técnico | 15 min |

| Mensualmente | Medir presión diferencial y temperatura | Técnico | 20 min |

| Cada 3 meses | Inspección de filtro de aire, cambio si necesario | Técnico | 45 min |

| Cada 6 meses | Prueba de alarmas y dispositivos de seguridad | Especialista | 2 horas |

| Anualmente | Inspección completa de hermeticidad y presión | Especialista | 4 horas |

| Cada 3-5 años | Overhaul completo / revisión general certificada | Fabricante | 1-2 semanas |

12.2. Checklist de Inspección Diaria

✅ Inspección del Operador (2-3 minutos)

12.3. Componentes Críticos y Reemplazo

🔴 Filtro de Aire

- Vida útil típica: 2-4 años (depende de ambiente)

- Síntomas de cambio: Caída excesiva de presión, alarma de filtro

- Procedimiento: Cambio completo, no solo limpieza

- Especificación: Debe ser tipo HEPA/coalescencia

- Certificación: Solo repuestos originales del fabricante

� Sensor de Presión

- Vida útil típica: 5-7 años

- Síntomas de fallo: Lecturas inestables o no responde

- Calibración: Requerida cada 12-24 meses

- Rango típico: 0-200 Pa

- Precisión requerida: ±2 Pa

🟡 Juntas y Sellos

- Material típico: Neopreno, Buna-N (NBR), EPDM

- Vida útil: 3-5 años (temperatura dependiente)

- Síntomas de envejecimiento: Dureza excesiva, grietas, pérdidas

- Reemplazo: Kit completo, no individual

- Intervalo de prueba: Anual después de 3 años

🟣 Ventilador de Presurización

- Vida útil típica: 10,000-20,000 horas

- Síntomas de desgaste: Caída de flujo, ruido aumentado

- Lubricación: Rodamientos selladlos, sin mantenimiento

- Balanceo: Crítico para operación sin vibraciones

- Reemplazo: Por especialista certificado

12.4. Análisis de Problemas Comunes

�?� Problema: Alarma de Baja Presión Activa Frecuentemente

Causas Posibles:

- 🔸 Filtro sucio o saturado → Solución: Cambiar filtro

- 🔸 Fugas en enclosure (juntas deterioradas) → Solución: Reemplazar juntas/sellos

- 🔸 Ventilador de presurización con bajo flujo → Solución: Revisar/limpiar ventilador

- 🔸 Sensor de presión descalibrado → Solución: Calibración/reemplazo del sensor

- 🔸 Válvula de alivio defectuosa → Solución: Reemplazar válvula

⚠️ Problema: Motor con Temperatura Elevada

Causas Posibles:

- 🔸 Sistemas de enfriamiento obstruido → Solución: Limpiar aletas/intercambiador

- 🔸 Ventilador sucio o dañado → Solución: Limpiar/reemplazar ventilador

- 🔸 Carga mecánica excesiva → Solución: Verificar acoplamiento/bomba

- 🔸 Ambiente con temperatura muy alta → Solución: Ventilación del área

- 🔸 Fallo en sensor de temperatura → Solución: Reemplazar sensor

🟡 Problema: Ruido o Vibración Anormal

Causas Posibles:

- 🔸 Ventilador desbalanceado → Solución: Balanceo dinámico

- 🔸 Rodamientos desgastados → Solución: Reemplazo de rodamientos

- 🔸 Enclosure flojo o deteriorado → Solución: Apriete de pernos/refuerzo

- 🔸 Cavitación en bomba → Solución: Verificar entrada de succión

- 🔸 Desalineación del acoplamiento → Solución: Realineación del equipo

13. Referencias y Normativas Aplicables

El diseño, instalación, comisionamiento y mantenimiento de motores con protección tipo «p» debe cumplir con normativas internacionales y locales. Las siguientes referencias constituyen la base técnica y regulatoria para estas aplicaciones.

13.1. Normas Internacionales (IEC)

IEC 60079 – Explosive Atmospheres

IEC 60079-0:2020 – General requirements (7th Edition)

Establece requisitos generales de seguridad para equipos en atmósferas explosivas. Define terminología, principios de seguridad y metodología de evaluación de conformidad.

IEC 60079-2:2014 (2nd Edition, corrected 2015) – Equipment protection by pressurization ‘p’

⭠ NORMA CLAVE PARA NOMENCLATURA MODERNA

Especifica los requisitos para equipos protegidos mediante presurización, incluyendo sobrepresiones mínimas, tiempos de purga, sistemas de alarma e interlocks. A partir de esta edición, incorpora explícitamente la nomenclatura con niveles EPL (Equipment Protection Level) junto a las designaciones simplificadas para compatibilidad con especificaciones anteriores.

�? Nomenclatura Moderna EPL:

- • Zona 1 (Nivel Gb):

- – pxb: Sin componentes de ignición intrínseca

- – pyb: Con ignición controlada (equipamiento estándar permitido)

- • Zona 2 (Nivel Gc):

- – pzc: Presurización para Zona 2

- – vc: Ventilación forzada para Zona 2

🔄 Próxima revisión esperada: IEC 60079-2:2025 (3rd Edition Draft) – Publicación estimada 2025-2026. Se espera que refuerce la especificación de EPL como requisito primario y elimine progresivamente las designaciones simplificadas (pb/pc) en favor de la nomenclatura completa (pxb/pyb/pzc).

IEC 60079-13:2025 – Pressurized rooms «p» and ventilated rooms «v» (3rd Edition Draft)

NORMA PRINCIPAL PARA APLICACIONES TIPO «p»

Define requisitos específicos para presurización y ventilación de salas completas, incluyendo sobrepresiones mínimas, tiempos de purga, sistemas de alarma e interlock. Esta norma complementa IEC 60079-2 para aplicaciones de mayor escala.

IEC 60079-14:2013 – Electrical installations design, selection and erection

Guía para diseño de instalaciones en áreas clasificadas, selección de equipos y métodos de protección.

IEC 60079-17:2023 – Inspection and maintenance (6th Edition)

Establece procedimientos para inspección, pruebas, mantenimiento y reparación de equipos en atmósferas explosivas.

IEC 60034-5:2020 – Rotating machines – Part 5: Degrees of protection (IP Code)

Define la clasificación IP para protección de máquinas rotativas contra ingreso de sólidos y líquidos.

IEC 60034-6:2016 – Rotating machines – Part 6: Methods of cooling (IC Code)

Especifica los códigos IC para métodos de enfriamiento en máquinas rotativas.

13.2. Normas Norteamericanas (NFPA/NEC)

NFPA 496 – Purged and Pressurized Enclosures

NFPA 496:2024 – Standard for Purged and Pressurized Enclosures for Electrical Equipment in Hazardous (Classified) Locations

NORMA PRINCIPAL NORTEAMERICANA

Especifica requisitos para recintos presurizados y purgados en Estados Unidos y Canadá. Define tipos X, Y, Z según aplicación.

📌 Equivalencias NFPA 496 vs IEC 60079-2:

- • Type X (Div. 1): Equivalente a pxb/pyb (Nivel Gb)

- • Type Y (Div. 1/2): Equivalente a pyb/pzc (Niveles Gb/Gc)

- • Type Z (Div. 2): Equivalente a pzc (Nivel Gc)

NFPA 70 (NEC) – National Electrical Code

Artículos 500-506, Edición 2023

Define clasificación de locales peligrosos (Class I, II, III y Divisions 1, 2), requisitos de equipos eléctricos y métodos de protección.

13.3. Normas Europeas (ATEX)

Directivas ATEX

Directiva ATEX 2014/34/EU – Equipos y sistemas de protección destinados a ser utilizados en atmósferas potencialmente explosivas

Marco regulatorio para certificación y comercialización de equipos ATEX en la Unión Europea.

Directiva ATEX 1999/92/EC – Disposiciones mínimas de seguridad y salud relativas a la exposición de trabajadores en atmósferas potencialmente explosivas

Requisitos de seguridad y salud para instalaciones con atmósferas explosivas.

EN 60079 Series – Idénticas a IEC 60079, armonizadas en Europa

EN 60079-0, EN 60079-2, EN 60079-13, EN 60079-14, EN 60079-17, etc.

🇪🇺 Marcado ATEX para Equipos Tipo «p»:

Ejemplo: II 2 G Ex pxb IIC T4 Gb

- II: Equipos para industrias de superficie

- 2: Categoría 2 (Zona 1)

- G: Gases/vapores

- Ex pxb: Protección por presurización, Nivel Gb

- IIC: Grupo de gas más restrictivo

- T4: Temperatura máxima 135°C

- Gb: Equipment Protection Level para Zona 1

13.4. Referencias Técnicas y Manuales

📚 Libros y Publicaciones

- Electric Machinery Company (2002)

«The ABC’s of ‘P’ Type Motors», 3rd Edition - Reddy, R.K. (2010)

«Electrical Installations in Hazardous Areas», Wiley - McMillan, N. (2005)

«Electrical Installations in Hazardous Areas», Butterworth-Heinemann - NFPA (2024)

«Guide on Hazardous Locations», Technical Report - IEC (2021)

«IEC 60079 Series: Application Guide», Technical Committee 31

�? Recursos en Línea

- IECEx Scheme

www.iecex.com

Certificación global de equipos - ATEX Guidelines

ec.europa.eu/growth/tools-databases/nando - NFPA Public Database

www.nfpa.org - IEC Webstore

webstore.iec.ch

Descarga de normas IEC actualizadas - Portal de Fabricantes

WEG, ABB, Siemens, GE

Catálogos técnicos de motores tipo «p»

13.5. Normas por País

| País/Región | Norma/Estándar Aplicable | Organismo Normalizador | Año Actual |

|---|---|---|---|

| Unión Europea | EN 60079 series + Directivas ATEX 2014/34/EU | CENELEC, NANDO | 2025 |

| Reino Unido | BS EN 60079 series (post-Brexit) | BSI | 2025 |

| Estados Unidos | NFPA 496 + NFPA 70 (NEC) | NFPA | 2024 |

| Canadá | CAN/CSA C22.1 + CSA C22.2 series | CSA | 2023 |

| Australia | AS/NZS 60079 series | SAA/ANZS | 2020 |

| Japón | JIS C 60079 series | JISC | 2020 |

| China | GB 3836 series (equivalente a IEC) | SAC | 2021 |

| Brasil | ABNT NBR IEC 60079 series | ABNT | 2024 |

| América Latina (general) | IEC 60079 series o equivalentes nacionales | Organismos nacionales | Varía |

13.6. Actualización de Normativas (Nota Importante)

⚠️ Las Normas son Documentos Vivos

Las normas técnicas se actualizan periódicamente para reflejar avances tecnológicos y lecciones aprendidas. Es crítico mantener actualización con las ediciones más recientes.

📅 Estado de Ediciones (Octubre 2025)

- ✓ IEC 60079-2: 2nd Edition 2014 (vigente) → 3rd Edition Draft 2025-2026 (en preparación)

- ✓ IEC 60079-13: 3ra Edición en Draft para 2025-2026

- ✓ NFPA 496: 2024 Edition (vigente)

- ✓ NFPA 70 (NEC): 2023 Edition (vigente)

- ✓ IEC 60034-5: 4ta Edición 2020

- ✓ Directiva ATEX: 2014/34/EU (vigente)

🔮 Tendencias Normativas Futuras

La próxima edición de IEC 60079-2 (2025-2026) se enfocará en:

- • Mayor énfasis en nomenclatura EPL (pxb, pyb, pzc) sobre designaciones simplificadas

- • Requisitos más estrictos para sistemas de monitoreo y alarma

- • Integración con IoT para monitoreo remoto de presurización

- • Armonización global con estándares IECEx y ATEX

- • Certificación digital de equipos y trazabilidad

Recomendación: Consulte los organismos normalizadores oficiales (IEC, NFPA, CENELEC) para obtener las versiones más recientes antes de cualquier proyecto nuevo o retrofit. Para proyectos nuevos, especifique siempre la nomenclatura completa con EPL (pxb, pyb, pzc) en lugar de designaciones simplificadas (pb, pc).

Conclusión

La protección tipo «p» mediante presurización representa una solución técnica robusta, versátil y económicamente viable para operar motores eléctricos en áreas clasificadas. Este método permite el uso de equipos estándar dentro de recintos presurizados, simplifica el mantenimiento y proporciona excelentes capacidades de enfriamiento.

La implementación exitosa requiere una comprensión profunda de las normas aplicables (IEC 60079-13:2025, NFPA 496:2024), selección apropiada del tipo de protección (pb, pc, vc) y sistema de presurización (LCA, LCF, CCF), diseño riguroso considerando todos los aspectos de seguridad, y un programa de mantenimiento preventivo bien estructurado.

✅ Puntos Clave para Recordar

- ✓ Diseñe con márgenes de seguridad: Nunca opere al límite de las especificaciones

- ✓ Comisionamiento riguroso: Todas las pruebas según normas antes de energizar

- ✓ Documentación completa: Registros trazables de todas las pruebas y modificaciones

- ✓ Capacitación del personal: Todo el personal debe entender los riesgos y procedimientos

- ✓ Mantenimiento preventivo: Programa estructurado con frecuencias definidas

- ✓ Gestión de cambios: MOC (Management of Change) para cualquier modificación

- ✓ Actualización normativa: Manténgase al día con últimas ediciones de IEC/NFPA

Con la correcta aplicación de los principios técnicos descritos en este documento, los motores con protección tipo «p» pueden operar de manera segura y confiable en las industrias de proceso más exigentes, contribuyendo a la seguridad del personal, protección de activos y continuidad operacional.