Estrategias Integrales para la Protección Contra Incendios en Transformadores de Potencia

1. Resumen

Este artículo presenta un análisis exhaustivo de las estrategias para la protección contra incendios en transformadores de potencia, considerando un enfoque integral que abarca normativas internacionales (NFPA, IEEE), criterios de RAGAGEP y principios de ingeniería de confiabilidad (FM Global, Allianz, Zurich), regulaciones nacionales (Código Nacional de Electricidad). Se evalúan las soluciones tradicionales como muros cortafuegos y se profundiza en alternativas tecnológicas como el retrofilling con fluidos dieléctricos de alto punto de inflamación y los sistemas de despresurización rápida en base a las normas.

2. Introducción: El Riesgo Inherente en Transformadores de Potencia

Los transformadores de potencia son activos críticos en cualquier sistema eléctrico, pero su operación conlleva riesgos significativos. La combinación de altos voltajes, cargas operativas y grandes volúmenes de aceite dieléctrico mineral (altamente combustible) crea un escenario propicio para fallas catastróficas. Un arco eléctrico interno puede causar una sobrepresión violenta, la ruptura del tanque y un incendio tipo «pool fire», con consecuencias devastadoras:

- Pérdida de activos: Destrucción del transformador y equipos adyacentes.

- Interrupción del negocio: Paralización de procesos productivos con pérdidas económicas millonarias.

- Riesgos para el personal y el medio ambiente: Explosiones, humos tóxicos y derrames de aceite.

La gestión de este riesgo no es solo una buena práctica de ingeniería, sino una obligación regulatoria y un requisito para la asegurabilidad del activo.

3. Marco Normativo

Una estrategia de protección robusta debe estar fundamentada en un sólido marco normativo.

3.1. Normativa Nacional (Perú)

Código Nacional de Electricidad – Suministro y Utilización: En el contexto peruano, el marco normativo fundamental que rige la protección de estas instalaciones es el Código Nacional de Electricidad – Suministro 2011 (CNE), aprobado por R.M. N° 214-2011-MEM-DM.4. Este código es de aplicación obligatoria en todo el territorio nacional, y su fiscalización está a cargo del Organismo Supervisor de la Inversión en Energía y Minería (OSINERGMIN).

- Sección 150 (Instalación de Equipo Eléctrico): Fija requerimientos para la instalación segura de equipos, incluyendo transformadores. Exige que las instalaciones garanticen la seguridad de personas y propiedad contra peligros eléctricos, lo que indirectamente obliga a gestionar el riesgo de incendio.

- Dado que la Regla 152.A.2 no especifica dimensiones, distancias de separación ni clasificaciones de resistencia al fuego, delega implícitamente esa detallada labor de ingeniería a estas normas internacionales. El CNE permite el uso experimental de métodos de instalación no especificados, siempre que se realicen bajo supervisión calificada.

- Por lo tanto, el CNE da opción de uso de varias opciones para el cumplimiento de protección contra fuego como los muros cortafuegos, aceite menos inflamables o sistemas de extinción (que podría ser sistemas deluge).

- La normativa peruana exige que los transformadores en interiores de edificios públicos usen fluidos de alto punto de ignición, sentando un precedente para la adopción de soluciones más seguras como aceites menos inflamables como una opción aceptada.

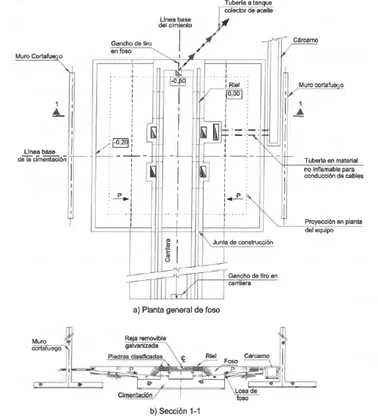

- Para instalaciones públicas o asociadas al sistema eléctrico nacional donde se tiene injerencia del organismo regulador «COES» y su procedimiento PR-20 que explícitamente da los requerimientos para instalaciones donde unidades de transformadores deberán equiparse con un sistema contra explosión y prevención de incendio y un sistema de recuperación de aceite (mediante bombeo) en caso de derrame. Asimismo, deberá considerar la instalación de muros cortafuego a fin de aislar los transformadores entre sí.

3.2. Normas Internacionales

Las siguientes normas mencionadas en el presente documento sirven de lineamientos para la protección contra incendio y explosión de transformadores de diversas características:

| Norma | Descripción |

|---|---|

| NFPA 850 | Práctica Recomendada para la Protección contra Incendios en Plantas de Generación Eléctrica |

| IEEE STD. 979 | Guía para la Protección contra Incendios en Subestaciones |

| CIGRE 537 | Guide for Transformer Fire Safety Practices |

| IEC 61936-1 | Power installations exceeding 1 kV A.A. – Part 1: Common rules |

| IEEE 980 | Guía para la contención y el control de derrames de aceite en subestaciones. |

| ASTM D3487 / IEC 60296 | Normas para Aceite Mineral |

| ASTM D6871 / IEC 62770 | Normas para Éster Natural |

| ASTM D5282 / IEC 61099 | Normas para Éster Sintético |

| ASTM D4652 / IEC 60836 | Normas para Silicona |

3.3. Criterios de RAGAGEP

Las aseguradoras como FM Global, Allianz Risk Consulting y Zurich Risk Engineering han desarrollado guías técnicas basadas en el principio de Prácticas de Ingeniería Generalmente Aceptadas y Reconocidas (RAGAGEP). Su objetivo es minimizar la Máxima Pérdida Probable (PML).

- FM Global Data Sheet 5-4 (Transformers): Es una de las guías más influyentes. Promueve la seguridad inherente, favoreciendo el uso de fluidos «less flammable» para reducir o eliminar la necesidad de costosas barreras físicas o sistemas de supresión.

- La Norma de Aprobación 3990 de FM Global aplica a transformadores con aislamiento líquido y especifica los requisitos para la certificación de estos equipos, incluyendo la protección contra fallas eléctricas y la resistencia del tanque para prevenir la propagación de incendios.

- Allianz y Zurich: Sus guías enfatizan la gestión integral del riesgo, incluyendo el mantenimiento predictivo (Análisis de Gases Disueltos – DGA, termografía), la inspección de sistemas de protección y la planificación de la continuidad del negocio.

4. Soluciones de Protección: Análisis y Necesidades Técnicas

La elección de la estrategia de protección depende de las condiciones del sitio, la criticidad del activo y un análisis de costo-beneficio, analizaremos las recomendaciones de cada estándar en la industria.

4.1. Muros Cortafuegos (Solución Pasiva)

Es la solución tradicional y tiene consideraciones de distancias recomendadas por varias normas. Un muro cortafuegos bien diseñado debe:

- Contener el fuego: Impedir que las llamas y el calor radiante afecten a equipos adyacentes.

- Soportar la explosión: Resistir la sobrepresión inicial de una falla de tanque.

Necesidades Técnicas y de Implementación:

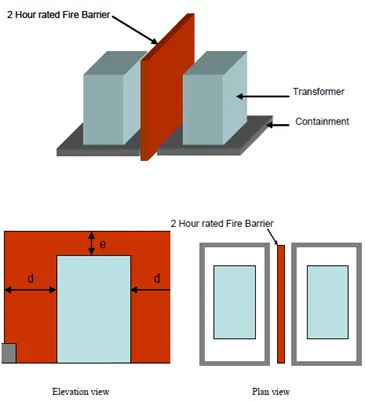

- Diseño Estructural: El muro debe tener una resistencia al fuego certificada (ej. REI 120/240 minutos según ISO 834 o ASTM E119). La resistencia REI indica: R (capacidad portante), E (integridad contra llamas y gases calientes), I (aislamiento térmico). Para transformadores de gran potencia (>10 MVA), se recomienda REI-240.

- Materiales de Construcción: Hormigón armado con espesor mínimo de 200-300 mm, bloques de concreto macizos, o sistemas certificados de paneles cortafuego. El mortero de las juntas debe tener la misma resistencia al fuego que el muro principal.

- Cimentaciones: Requiere zapatas corridas o fundaciones profundas dimensionadas según las cargas sísmicas y de viento. La profundidad típica oscila entre 1.2-2.0 m, lo cual puede ser inviable en sitios con interferencias subterráneas (ductos, cables, cimentaciones existentes) o nivel freático alto.

- Dimensiones Críticas: Altura mínima: 0.31 m (12″) sobre el punto más alto del transformador (bushings, conservador). Extensión lateral: mínimo 0.61 m (24″) más allá de cualquier componente presurizado. Espesor según cálculo estructural pero no menor a 200 mm.

- Drenaje y Contención: El muro debe ser compatible con el sistema de contención de aceite (bund/dique). No debe obstruir el drenaje hacia la poza colectora ni crear zonas donde se acumule aceite contra la base del muro.

- Instalación: Implica obra civil significativa: excavación, encofrado, armado de acero, vaciado de concreto, curado (mínimo 28 días), acabados. Tiempos de ejecución típicos: 4-8 semanas para un muro perimetral de 20-30 m lineales.

- Consideraciones Sísmicas: En zonas de alta sismicidad (Perú: Zona 3-4 según E.030), el muro debe diseñarse con juntas de expansión cada 6-10 m y anclajes sísmicos. La conexión con las cimentaciones del transformador debe permitir movimientos diferenciales.

- Mantenimiento e Inspecciones: Inspecciones visuales anuales para detectar fisuras, eflorescencias o pérdida de material. Después de eventos sísmicos, se requiere inspección inmediata. No requiere pruebas funcionales como otros sistemas, pero sí verificación de integridad estructural.

- Limitaciones: No protege contra sobrepresiones violentas (explosiones), solo contra radiación térmica y propagación de llamas. Debe complementarse con sistemas de alivio de presión (PRD) y contención de aceite.

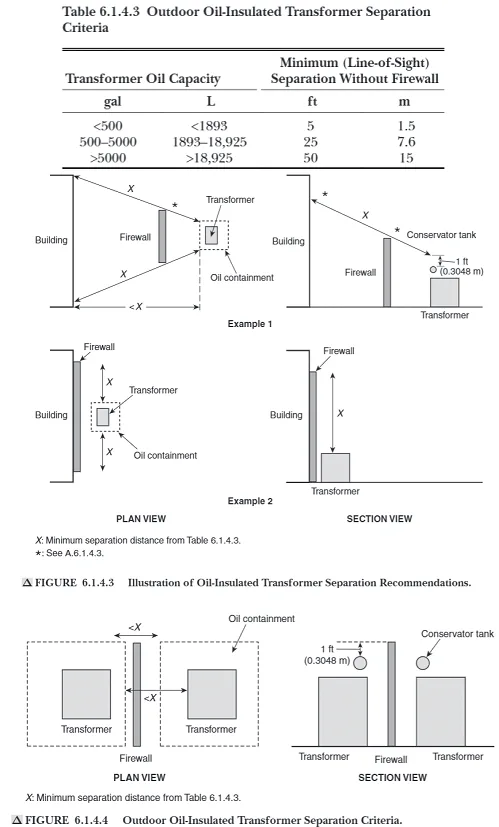

NFPA 850 (Sección 6.1.4): Establece criterios para la separación entre equipos y el diseño de barreras cortafuegos. Específicamente, la Tabla 6.1.4.3 define distancias mínimas en función del volumen de aceite: 1.5 m para volúmenes <1,893 L, 7.6 m para 1,893-18,925 L, y 15 m para >18,925 L. Estos muros deben soportar un minimo de 2 horas de resistencia al fuego (EI-120).

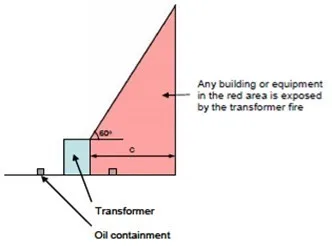

CIGRE 537 (Sección 4.3.1): Recomienda que cuando no exista una separación adecuada entre transformadores o entre el transformador y edificaciones críticas, se utilicen barreras cortafuegos con las siguientes especificaciones: (a) El muro debe extenderse al menos 600 mm horizontalmente y 300 mm verticalmente más allá de cualquier componente presurizado del transformador (conservador, bushings, radiadores). (b) La zona de exposición a favor del viento («c» en el diagrama) depende del volumen de aceite: 4.6 m para volúmenes menores a 19,000 L y 7.6 m para volúmenes superiores. (c) El muro debe diseñarse para resistir la presión de ráfaga de viento y cargas sísmicas locales, no solo la carga térmica del incendio.

Zona de Exposición Térmica: CIGRE 537 introduce el concepto de «zona de exposición a favor del viento», que considera la dirección predominante del viento en el sitio. La distancia «c» de la zona de exposición a favor del viento depende del volumen del aceite: 4.6 m aplica para volúmenes menores de 19,000 L y 7.6 m aplica para volúmenes superiores. Esta zona debe estar libre de materiales combustibles y equipos sensibles al calor. En instalaciones con múltiples transformadores, los muros deben posicionarse considerando los vientos dominantes para evitar la propagación del fuego por convección forzada.

Protección de Edificios Adyacentes: IEEE 979-2012 (Sección 6.2.3) y CIGRE 537 enfatizan la protección de techos y fachadas de edificios cercanos. Si la separación es menor a 15 m, se debe: (a) Extender el muro cortafuegos para crear una barrera vertical que proteja ventanas y aberturas, o (b) Construir aleros o parapetos con materiales de Clase A (no combustibles) que se proyecten al menos 0.9 m desde la línea de la pared. (c) Instalar puertas y ventanas con clasificación de resistencia al fuego de al menos 90 minutos (EI-90) si están a menos de 10 m del transformador.

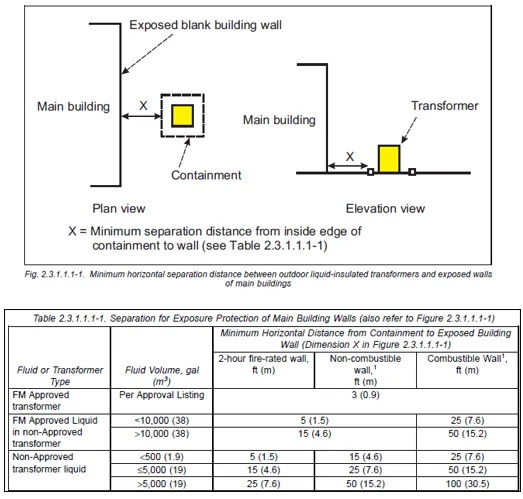

FM Global DS 5-4 — Dimensión X (concepto y uso): La Tabla 2.3.1.1.1‑1 define la distancia horizontal mínima entre la contención (bund) y la pared expuesta del edificio. Esta distancia depende del tipo de fluido/equipo y del volumen de aceite, y sirve como referencia base para ubicar transformadores cercanos a edificaciones.

- Identifique el tipo de transformador/fluido (aprobado FM, less‑flammable, mineral no aprobado) y el volumen de aceite.

- Clasifique la pared expuesta del edificio (2 h resistente al fuego, no combustible o combustible).

- Obtenga la distancia mínima X desde la contención (bund) hasta la pared expuesta según la tabla de FM DS 5‑4.

- Si no se cumple X, compense con barreras EI‑120/180, cambio a fluido less‑flammable o sistemas de supresión.

Diseño Integral de la Poza Colectora: El diseño del muro cortafuegos debe integrarse con el sistema de contención de aceite. IEEE 980-2020 (Guía para la contención de derrames) establece que: (a) La poza debe tener capacidad para el 110% del volumen total de aceite del transformador más el volumen de agua de extinción estimado (típicamente 30 minutos de operación del sistema deluge). (b) Se recomienda incorporar una capa de grava o piedra triturada de 300 mm de espesor sobre el fondo de la poza para: (i) facilitar la extinción de incendios de aceite al permitir la infiltración del agua, (ii) evitar que el aceite forme charcos compactos que alimenten el fuego, (iii) proteger la impermeabilización del fondo contra daños térmicos. (c) La pendiente del fondo debe ser mínimo 2% hacia las canaletas de drenaje, con un sistema de válvulas para aislar la poza en caso de derrame y evitar la contaminación de redes pluviales. (d) El perímetro de la poza debe estar al mismo nivel o ligeramente elevado respecto al terreno circundante para evitar el ingreso de agua de lluvia o escorrentía.

4.2. Retrofilling con Fluidos de Alto Punto de Inflamación

Esta estrategia ataca la raíz del problema reemplazando el combustible (aceite mineral) por un fluido menos inflamable (éster natural o sintético).

Necesidades Técnicas y de Implementación:

- Análisis Previo (Línea Base): Es crítico realizar pruebas DGA, Furanos, Fisicoquímicos y Eléctricas (SFRA) antes del cambio.

- Procedimiento de Cambio: Debe ser realizado por especialistas, incluyendo drenado, limpieza (flushing), reemplazo de juntas y llenado al vacío.

- Pruebas Posteriores: Repetir análisis a las 24h, al mes y a los 6 meses para asegurar la estabilidad.

| Característica | Aceite Mineral | Éster Natural | Éster Sintético | Aceite de Silicona |

|---|---|---|---|---|

| Punto de Inflamabilidad (°C) | ~140-160 | > 300 | > 250 | ~300 |

| Punto de Combustión (°C) | ~160-180 | > 350 | > 300 | > 340 |

| Biodegradabilidad | Baja / No biodegradable | Alta (>99%) | Moderada a Alta | No biodegradable |

| Normas Principales | ASTM D3487, IEC 60296 | IEC 62770, ASTM D6871 | IEC 61099, ASTM D5282 | IEC 60836, ASTM D4652 |

IEEE Std 979-2012: Recomienda usar fluidos con alto punto de inflamación o gases no inflamables, como el SF6, en transformadores para reducir el riesgo de incendios graves. Para ser considerados «menos inflamables», su punto de inflamación debe ser al menos de 300 °C.

| Tipo de Fluido | Punto de Inflamación | Notas Clave |

|---|---|---|

| Ésteres Naturales | 343 °C | Máx. 7% de contaminación con aceite mineral para mantener punto de ignición >300°C. |

| Ésteres Sintéticos | 275 °C | Máx. 7% de contaminación para mantener punto de combustión >300°C. |

FM Global (DS 5-4 y Standard 3990) incentiva fuertemente el uso de fluidos aprobados (FM Approved), permitiendo distancias de separación menores, requisitos de contención menos estrictos y, en algunos casos, la omisión de sistemas de rociadores automáticos.

4.3. Sistemas de Supresión Activa (Agua/Espuma)

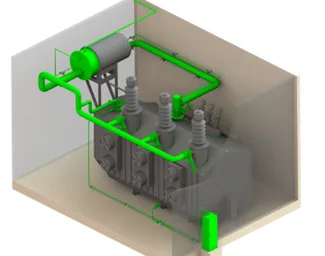

Cuando los muros no son viables y el retrofilling no es una opción, se recurre a sistemas que extinguen o controlan el fuego activamente.

Necesidades Técnicas y de Implementación:

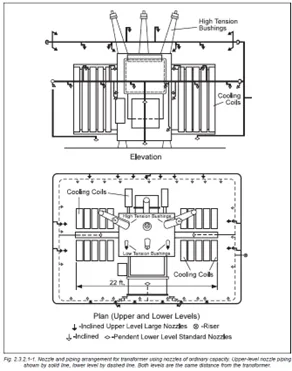

- Diseño Hidráulico (NFPA 15): Requiere un diseño de tuberías y boquillas de aspersión (sprinklers) que garantice una densidad de agua específica sobre la superficie del transformador.

- Suministro de Agua Confiable (NFPA 20): Necesita un tanque de reserva y un sistema de bombeo dedicado (listado UL/FM).

- Instalación: Incluye la red de tuberías, bombeo y sistema de detección (detectores de llama UV/IR o termovelocimétricos).

- Pruebas y Mantenimiento (NFPA 25): Requiere pruebas semanales/mensuales de las bombas y descargas anuales, lo que implica costos operativos recurrentes.

FM Global (DS 5-4) recomienda caudales típicos de 0.25 gpm/pie² (≈ 10.2 L/min·m²) sobre toda la superficie expuesta del tanque, radiadores y bushings principales. Esta medida es crucial para asegurar una adecuada protección contra incendios en transformadores.

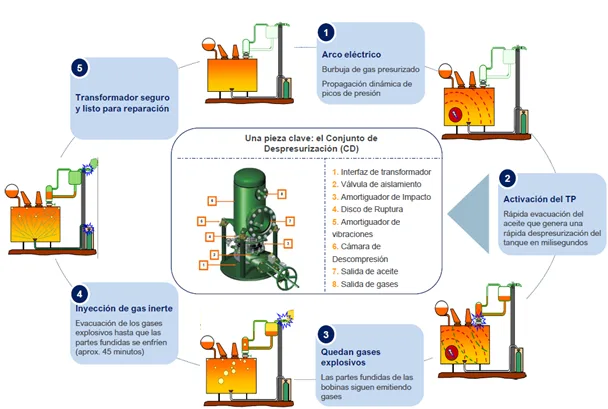

4.4. Sistemas de Despresurización Rápida (TP)

Los dispositivos de despresurización rápida (TP / rapid pressure relief devices, PRD) están diseñados para aliviar la presión dinámica generada por un arco interno, evitando la ruptura catastrófica del tanque. Mitigan la severidad de la falla pero no la previenen.

Necesidades Técnicas y de Implementación:

- Funcionamiento: Al detectar una onda de presión dinámica por un arco, el sistema abre una válvula en milisegundos, evacuando la presión y el aceite hacia un tanque separador.

- Instalación: Se acopla al transformador y requiere un tanque de expansión y un sistema de control. La instalación es relativamente rápida.

- Complementariedad: Es una excelente medida complementaria al retrofilling, creando múltiples capas de protección, recomendada por NFPA 850, CIGRE y FM Global.

5. Diseño para Instalaciones de Transformadores Contra Fuego

En un proyecto se debe diseñar la protección contra incendios de transformadores priorizando soluciones RAGAGEP (NFPA, IEEE, FM, CIGRE) en este orden: (1) separación / muros (pasiva), (2) reducción del riesgo en la fuente (fluidos menos inflamables), (3) medidas activas (deluge / water-mist), y (4) mitigadores dinámicos (PRD/TP, DGA online).

5.1. Criterio de Decisión (Jerarquía Práctica)

La jerarquía de controles para la protección contra incendios en transformadores debe seguir un enfoque sistemático que priorice la eliminación o reducción del riesgo en su origen antes de recurrir a controles de ingeniería más complejos y costosos.

Primera Opción

Transformador con fluido «less-flammable» (éster natural/sintético) + separación mínima acorde a volumen o muro cortafuego según sea requerido. Justificar reducción de separación con evidencia técnica (hoja técnica del fluido y FM DS 5-4).

Aceite Mineral

Diseñar separación conforme NFPA 850 o muro cortafuego (EI-120 mínimo) más sistema activo (deluge) para proteger equipos adyacentes.

Medidas Complementarias

Instalar PRD/TP en todos los transformadores de potencia y DGA online en activos críticos.

5.2. Parámetros de Diseño (Valores por Defecto Recomendados)

📋 Nota Importante: Los criterios mínimos de diseño presentados se fundamentan en las normas NFPA 850, IEEE 979, CIGRE 537 y FM Global DS 5-4. Si el análisis de riesgo específico del proyecto, los requisitos de la aseguradora o las especificaciones del fabricante (OEM) establecen valores más estrictos, estos últimos prevalecerán sobre estas propuestas.

5.2.1 Separación Entre Transformadores y Edificaciones

La distancia mínima de seguridad entre transformadores o entre transformador y edificio está determinada por dos factores principales: el volumen total de aceite dieléctrico contenido y las características de inflamabilidad del fluido utilizado. Los transformadores con aceite mineral convencional requieren distancias significativamente mayores debido a su punto de inflamación más bajo (~140-160°C), mientras que los fluidos less-flammable (punto de inflamación ≥300°C) permiten reducciones sustanciales en los espaciamientos requeridos.

💡 Reducción de Distancias: Las distancias de separación pueden reducirse significativamente mediante dos estrategias principales: el uso de fluidos less-flammable (ésteres naturales o sintéticos con punto de inflamación igual o superior a 300°C) o la instalación de muros cortafuego con clasificación de resistencia al fuego adecuada según normativa aplicable. La columna «Reducción (%)» muestra el ahorro de espacio logrado con fluidos less-flammable.

5.2.2 Especificaciones de Muros Cortafuego

Los muros cortafuego constituyen una medida de protección pasiva fundamental para limitar la propagación del fuego entre transformadores adyacentes o hacia edificaciones cercanas. Deben cumplir con una resistencia al fuego mínima de EI-120 (dos horas) según los criterios establecidos en ISO 834 o ASTM E119, garantizando su integridad estructural durante un evento de incendio prolongado.

Resistencia al Fuego

Mínimo EI-120 (2 horas) según ISO 834 o ASTM E119

Altura Mínima

0.31 m (12″) por encima del punto más alto del transformador

Extensión Lateral

Mínimo 0.61 m (24″) más allá de componentes presurizados

Espesor Mínimo

200 mm hormigón armado, 250 mm bloques de concreto

Materiales

Hormigón armado con f’c = 210 kg/cm² (3,000 psi)

Anclaje

Zapatas corridas con profundidad mínima 1.2 m bajo nivel de terreno

En zonas sísmicas se deben incorporar juntas de dilatación cada 6-10 metros, y el anclaje debe realizarse mediante zapatas corridas con profundidad mínima de 1.2 m bajo el nivel del terreno para garantizar la estabilidad estructural del conjunto. El diseño debe considerar cargas de viento, sísmicas y la presión de ráfaga generada por una posible explosión del transformador.

5.2.3 Sistema de Contención de Aceite (Bund)

El sistema de contención de aceite (bund) tiene como propósito evitar que el fluido dieléctrico se propague en caso de derrame o ruptura del tanque, protegiendo el medio ambiente y reduciendo el área de combustible disponible para un incendio. El diseño debe cumplir con IEEE 980-2020 (Guía para la contención de derrames de aceite en subestaciones).

📋 Especificaciones Técnicas del Bund

Mínimo 110% del volumen total de aceite del transformador más grande contenido, más el volumen estimado de agua de extinción (típicamente 30 minutos de operación del sistema deluge).

300 mm de espesor sobre el fondo impermeabilizado. Esta capa permite la infiltración de agua, facilita la extinción y protege la impermeabilización del fondo contra daños térmicos.

Geomembrana HDPE de 1.5-2.0 mm de espesor, con soldaduras certificadas y pruebas de estanqueidad post-instalación.

Mínimo 2% hacia el punto de drenaje, con canaletas dimensionadas para evacuación rápida hacia el separador aceite-agua.

150-300 mm sobre el nivel del terreno circundante para evitar ingreso de agua de lluvia o escorrentía superficial.

Instalación obligatoria en el punto de descarga final, con válvulas de aislamiento para prevenir contaminación de redes pluviales y cumplir requisitos ambientales.

5.2.4 Sistemas de Supresión Activa (Deluge/Water Spray)

Los sistemas de diluvio o rociadores automáticos representan una medida de protección activa esencial para transformadores de gran potencia ubicados en espacios confinados o cercanos a edificaciones críticas. El diseño debe cumplir con NFPA 15 (Standard for Water Spray Fixed Systems for Fire Protection) y las recomendaciones de FM Global DS 5-4.

💧 Parámetros Hidráulicos

- ▸Densidad de aplicación: 0.25 gpm/ft² (≈10.2 L/min·m²) sobre toda la superficie expuesta

- ▸Presión mínima en boquillas: 0.35-0.50 bar para aspersores tipo spray

- ▸Duración del suministro: 30-60 minutos de operación continua

⚙️ Componentes del Sistema

- ▸Bombeo: Bomba principal eléctrica (listada UL/FM) más bomba jockey de mantenimiento de presión

- ▸Detección: Detectores de llama UV/IR certificados con lógica redundante (2 de 3)

- ▸Válvulas deluge: Aprobadas FM/UL con pruebas funcionales trimestrales según NFPA 25

⚠️ Mantenimiento: Los sistemas deluge requieren inspecciones y pruebas periódicas según NFPA 25: pruebas semanales de bomba jockey, mensuales de bomba principal, trimestrales de válvulas deluge y anuales de descarga completa del sistema. Los costos operativos recurrentes deben considerarse en el análisis de costo-beneficio.

5.2.5 Dispositivos de Despresurización Rápida (PRD/TP)

Los dispositivos de despresurización rápida (Pressure Relief Devices o Tanque de Purga) protegen el tanque contra sobrepresiones generadas por arcos internos, evitando la ruptura catastrófica del tanque principal. Son recomendados por CIGRE 537, FM Global DS 5-4 y considerados medida complementaria obligatoria en transformadores críticos.

Presión de Calibración

50-70% de la presión de ruptura del tanque principal

Tiempo de Respuesta

Apertura en menos de 10 milisegundos

Área de Venteo

Calculada según el volumen interno del tanque y energía del arco esperada

Tanque Separador

Volumen mínimo del 30% del volumen de aceite del transformador

5.2.6 Sistemas de Monitoreo y Diagnóstico

La implementación de sistemas de monitoreo continuo es obligatoria en transformadores críticos, permitiendo la detección temprana de fallas incipientes antes de que evolucionen a eventos catastróficos. Estos sistemas complementan las medidas de protección pasiva y activa, proporcionando una capa adicional de seguridad basada en el diagnóstico predictivo.

DGA Online

Análisis de Gases Disueltos en tiempo real para detección de fallas térmicas y eléctricas incipientes. Obligatorio en transformadores críticos (>25 MVA).

Monitoreo Térmico

Medición continua de temperatura en devanados (RTD) y aceite (termómetros digitales) con alarmas configurables y registro histórico.

Relé Buchholz

Protección contra acumulación de gases y flujo súbito de aceite. Detecta fallas internas antes de que se conviertan en eventos catastróficos.

Termografía Infrarroja

Inspecciones trimestrales obligatorias para identificar puntos calientes, conexiones defectuosas y anomalías térmicas externas.

Monitoreo Acústico

Detección de descargas parciales mediante análisis ultrasónico, identificando deterioro del aislamiento antes de la falla.

Sistema SCADA

Integración de todas las señales de monitoreo en plataforma centralizada con algoritmos de diagnóstico predictivo basados en IA.

5.2.7 Criterios para Diseño de Zonas de Exposición

La zona de exposición a favor del viento debe mantenerse libre de materiales combustibles, vegetación densa y estructuras no resistentes al fuego. CIGRE 537 introduce el concepto de «zona de exposición a favor del viento», considerando la dirección predominante del viento en el sitio para determinar las áreas críticas de protección.

📏 Volumen < 19,000 L

Zona de exposición: 4.6 metros a favor del viento. Esta área debe estar completamente libre de materiales combustibles, equipos sensibles al calor y vegetación densa.

📏 Volumen > 19,000 L

Zona de exposición: 7.6 metros a favor del viento. Requiere análisis de rosa de vientos del sitio para determinar la orientación óptima del transformador.

🏢 Protección de Edificios Adyacentes

Los edificios adyacentes ubicados a menos de 15 metros del transformador deben incorporar protecciones especiales según IEEE 979-2012 y CIGRE 537:

- • Extensión de muros cortafuegos para crear barrera vertical que proteja ventanas y aberturas

- • Aleros o parapetos con materiales Clase A (no combustibles) proyectados mínimo 0.9 m desde la pared

- • Puertas y ventanas con clasificación EI-90 (90 minutos) si están a menos de 10 m del transformador

- • Sistemas de cierre automático de dampers en sistemas de ventilación con detección de humo

📄 Documentación Obligatoria del Diseño

Todo diseño de protección contra incendios para transformadores debe incluir documentación técnica completa que respalde las decisiones de ingeniería y garantice el cumplimiento normativo. La ausencia de esta documentación puede resultar en rechazos por parte de autoridades competentes, aseguradoras o durante auditorías de seguridad.

📐 Memorias de Cálculo

Estructural del sistema de contención, muros cortafuego, análisis sísmico y de viento

💧 Cálculos Hidráulicos

Sistemas de supresión, dimensionamiento de bombas, tuberías y boquillas según NFPA 15

📜 Certificados

Materiales, ensayos de resistencia al fuego, aprobaciones FM/UL de equipos

⚠️ Análisis de Riesgo

Cuantitativo (PML, BI, consecuencias) y cualitativo según metodología reconocida

🔧 Procedimientos

Instalación detallados, pruebas de comisionamiento, protocolos de inspección y mantenimiento

🗺️ Planos As-Built

Reflejar fielmente la construcción ejecutada, incluyendo modificaciones de campo

5.3. Selección de Fluido

Se recomienda evaluar con prioridad el uso de fluidos «less-flammable» (éster natural o sintético) como primera medida de protección. Esta decisión debe basarse en un análisis técnico-económico integral que considere no solo el costo de adquisición del fluido, sino también los ahorros en infraestructura de protección contra incendios y el valor del riesgo mitigado.

✅ Criterios de Decisión

- 1Seguridad:

Punto de inflamación ≥ 300°C (clase less-flammable). Reduce dramáticamente la probabilidad de ignición.

- 2Impacto en separación:

Fluidos aprobados por FM u otro RAGAGEP permiten reducir distancias hasta 60%, ahorrando espacio y obra civil.

- 3Sostenibilidad:

Los ésteres naturales son biodegradables (>99%), reduciendo impacto ambiental en caso de derrame.

- 4Coste total:

Considerar CAPEX del fluido + ahorros en obra civil, sistemas de supresión y primas de seguro.

💰 Análisis Costo-Beneficio

Sobrecosto del Fluido

Éster natural: +50-80% vs aceite mineral

Éster sintético: +100-150% vs aceite mineral

Ahorros Potenciales

- • Reducción/eliminación de muros cortafuego

- • Menor costo de sistema deluge o eliminación

- • Reducción de primas de seguro (10-30%)

- • Menor PML (Máxima Pérdida Probable)

Período de Retorno

Típicamente 5-10 años considerando ahorros en infraestructura y seguros

⚠️ Requisito Obligatorio: La especificación final del fluido dieléctrico debe ser aprobada por el OEM (fabricante original del transformador). El cambio de fluido sin aprobación del fabricante puede invalidar garantías y certificaciones, además de introducir riesgos técnicos no evaluados. Se debe solicitar carta de aprobación formal que confirme la compatibilidad del fluido con los materiales internos del transformador (celulosa, juntas, selladores).

6. Conclusión

La protección contra incendios en transformadores de potencia ha evolucionado de un enfoque puramente pasivo (muros) a soluciones integrales basadas en:

- Enfoque por jerarquía de controles: La práctica internacional y la jurisprudencia técnica exigen priorizar la eliminación/sustitución del riesgo (fluidos menos inflamables) sobre los controles de ingeniería pasivos (separación/muros), los controles activos (deluge/water-mist) y los mitigadores dinámicos (PRD/TP, DGA).

- No existe una «única solución»: La elección debe basarse en una evaluación formal de riesgos que justifique técnicamente la combinación de medidas y cuantifique probabilidad/consecuencias.

- Nuevos vs. Existentes: En proyectos nuevos es preferible diseñar para separación o incorporar fluidos less-flammable desde el inicio; en instalaciones existentes las opciones económicas y operativos (retrofilling, PRD, deluge) compiten con posibles obras civiles.

7. Recomendación

Para que cualquier propuesta de protección contra incendios de transformadores sea aceptable técnica y regulatoriamente, no basta con elegir una tecnología: debe existir un Caso de Seguridad (Dossier RAGAGEP) que documente por qué la combinación de medidas seleccionadas (fluido, separación/muros, supresión, PRD, instrumentación) reduce el grado de riesgo hasta un nivel tolerable. Ese dossier, y no únicamente las especificaciones, es el elemento que garantiza conformidad con CNE, RAGAGEP internacionales y la aceptación de las instalaciones.